120 Meter unter der Bahn mitten in Hamburg

An einem S-Bahnhof in Hamburg-Altona wird eine Kabelschutzrohranlage auf einer Länge von 120 Metern unter Gleisen umverlegt. Bei der Planung und (bisherigen) Ausführung der Baumaßnahme waren einige Besonderheiten zu berücksichtigen. Eine spezielle Software bot den Beteiligten eine transparente gemeinsame Datengrundlage während des Vortriebs.

1. Historie

Die Umverlegung der Kabelschutzrohranlage war ursprünglich bereits für das Jahr 2018 vorgesehen. Zur Gleisunterquerung wurden zwei parallele HDD-Bohrungen begonnen. Nachdem im Rahmen des Planfeststellungsverfahrens für die Verlegung des Bahnhofs Hamburg-Altona nach Diebsteich mehrere Einsprüche eingingen und das Hamburgische Oberverwaltungsgericht dem Eilantrag einer anerkannten Umweltvereinigung gegen den Planfeststellungsbeschluss stattgegeben hatte, durften Arbeiten, die bereits der Vollziehung des Planfeststellungsbeschlusses dienten, bis Abschluss des Verfahrens nicht fortgeführt werden. Die HDD-Arbeiten wurden daraufhin eingestellt und die bereits hergestellten Bauwerksteile und Baubehelfe soweit wie möglich zurückgebaut. Drei nachträglich verdämmte Casing-Rohre (Nennweite DN 800) mussten im Untergrund verbleiben.

Im Jahr 2020 wurden die Planungen für die Bahnkreuzung nach der Planfeststellung wieder aufgenommen. Die Herstellung der Kabelschutzrohranlage einschließlich der Umverlegung der Stromkabel und Begleitleitungen mussten bis zum ab März 2022 vorgesehenen Abbruch des Diebsteichtunnels abgeschlossen werden. Ausgehend von einer erforderlichen Gesamtbauzeit von ca. 10 Monaten für den Bau einer neuen Kabelschutzrohranlage und den Kabeleinzug inklusive Leitungsumschluss wurde eine Vergabe der Bauleistungen bis spätestens Juni 2021 erforderlich.

2. Planung

Die Umverlegung der Kabelschutzrohranlage wurde durch die De la Motte & Partner GmbH im Auftrag der Stromnetz Hamburg GmbH geplant. Unter Berücksichtigung der projektierten Umgestaltung der S-Bahnstation Diebsteich, der örtlichen Randbedingungen und der Kreuzungsrichtlinien der DB Netz AG wurde abgeleitet, dass die Kreuzung der Gleisanlagen in der im Jahr 2018 begonnenen Trassenlage am zielführendsten sei und es im betrachteten Streckenabschnitt keine allseits zustimmungsfähigen Alternativtrassen (Zustimmung der Post, Kompatibilität mit dem geplanten Umbau des Bahnhofs Diebsteich) gibt.

Die im Jahr 2018 ausgeführten Teilleistungen konnten für die Herstellung der Kabelschutzrohranlage allerdings nicht weiter genutzt werden, so dass ein Verfahrenswechsel vom HDD-Verfahren erforderlich wurde. Als Vorzugsverfahren wurde infolge der Erfahrungen aus der HDD-Unterquerung der gesteuerte Rohrvortrieb (Microtunneling) mit flüssigkeitsgestützter Ortsbrust abgeleitet.

Das Rohrvortriebsverfahren ist das bevorzugte Standardverfahren der Kreuzungsrichtlinien, welches sich gegenüber anderen grabenlosen Bauverfahren dadurch auszeichnet, dass

- der Bodenabbau an der flüssigkeitsgestützten Ortsbrust kontrolliert erfolgt,

- durch die Sofortverrohrung durch das Vortriebsrohr der Auffahrquerschnitt sofort gestützt wird,

- dadurch die Gefahr von unzulässigen Setzungen an der Geländeoberfläche bei fachgerechter Bauausführung nahezu auszuschließen ist.

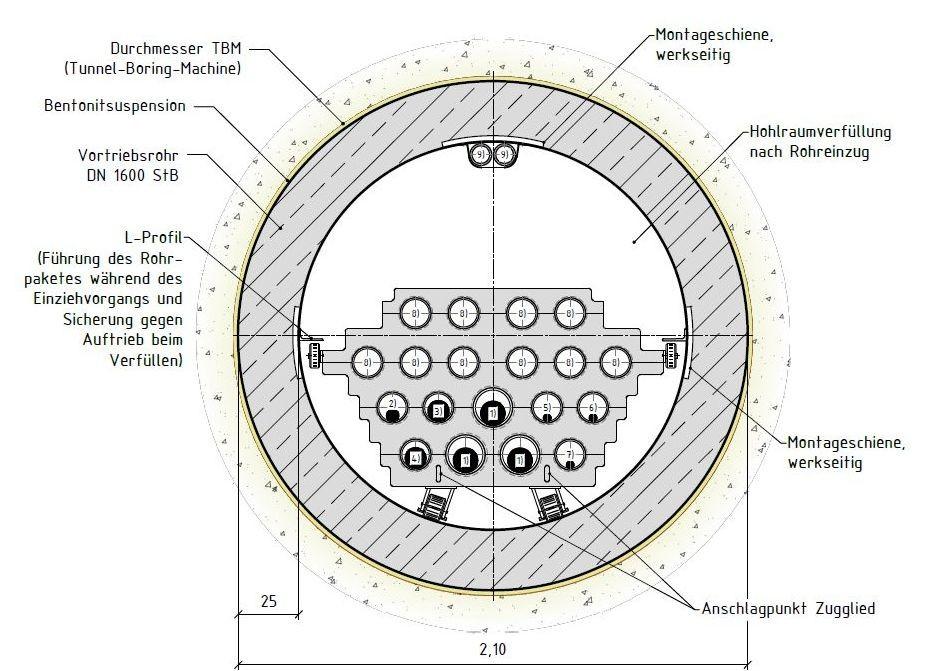

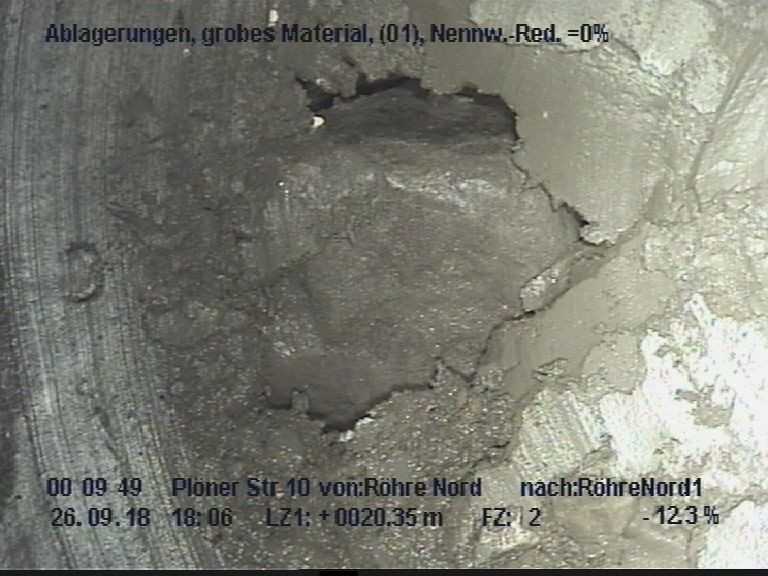

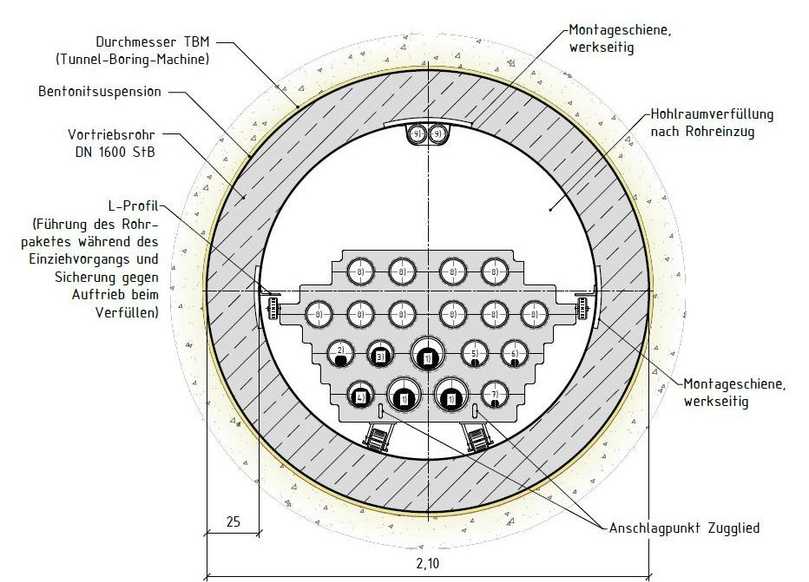

Im zu durchfahrenden Geschiebemergel ist geogen bedingt mit Steinen bis zur Größe von Blöcken (Findlingen, siehe Abb. 2) zu rechnen, die von der Vortriebsmaschine gegebenenfalls nicht mehr abgebaut werden können. Im Sinne der Risikominimierung wurde daher die Vortriebsnennweite zu DN 1600 und die Mitinstallation einer Druckluftkammer gewählt, damit die Ortsbrust unter Druckluftstützung zur Hindernisbeseitigung zugänglich war.

Aufgrund der Zwangsführung der Kreuzungstrasse verlief die geplante Kreuzung unter Weichen und der Mindestabstand nach Kreuzungsrichtlinien zu Oberleitungsmasten konnte zum Teil nicht eingehalten werden.

Durch eine frühzeitige Einbindung der zuständigen Genehmigungsstellen sowie der DB Netz AG und durch die Erfahrung von De la Motte & Partner hinsichtlich der zu erwartenden Genehmigungsauflagen konnten die Ausschreibungsunterlagen dennoch parallel zur Genehmigungsphase erstellt werden. Zusätzlich war es durch diese parallele Bearbeitung möglich, den ambitionierten Projektzeitplan bis zur Vergabe der Bauleistung umzusetzen.

3. Bauausführung

Des Weiteren war aufgrund der Bindigkeit des Baugrunds mit zunehmender Vortriebslänge eine relativ große Mantelreibung anzunehmen. Um einen erfolgreichen Vortrieb sicherzustellen, wurden zusätzliche Kraftreserven in Form einer Zwischenpressstation eingeplant. Aufgrund der Zwangslage der Vortriebstrasse hätte bei Aufgabe des Vortriebs keine adäquate Ersatztrasse zur Verfügung gestanden. Zudem wäre eine Bergung der Vortriebsmaschine unterhalb der Gleisanlagen kaum bzw. nur mit einem unverhältnismäßig großen Aufwand möglich gewesen.

Die Bauarbeiten erfolgten in einem Mischgebiet mit Reihenhausbebauung und einem Wohnhochhaus. Eine möglichst minimale Beeinträchtigung von Anwohnern und Anliegern ist immer im Interesse von größeren Baumaßnahmen. Im vorliegenden Fall war dies ein umso wichtigerer Faktor, als dass hinsichtlich der Umgestaltung der S-Bahnstation Diebsteich bereits seit Jahren Bedenken verschiedener Bürgerinitiativen bekannt waren.

Somit war insbesondere im Hinblick auf den erforderlichen 24-Stunden-Betrieb der Baustelle sicherzustellen, dass eine unzulässige Lärmbelästigung der benachbarten Wohnbebauung während der Nachtstunden sicher unterbunden wurde. Hierzu wurde auf der Startseite, auf der während des Vortriebs die lärmintensiveren Arbeiten erfolgten, von der Sonntag Baugesellschaft eine etwa 8 Meter hohe Lärmschutzwand aus aufgestapelten Überseecontainern aufgebaut.

Nach erfolgreicher Taufe der Vortriebsmaschine am 9. November 2021 erfolgte der eigentliche Vortriebsstart am 16. November 2021. Nach nur 7 Tagen und 120 Meter unter Tage erblickte die Vortriebsmaschine auf der Zielseite wieder das Tageslicht. Während des gesamten Verlaufes konnte der Vortrieb mit der Hauptpressstation vorgetrieben werden. Die maximale Presskraft lag bei ca. 900 kN und es konnte gänzlich auf den Betrieb der Zwischenpressstation verzichtet werden. Was ein Zeichen für die gut funktionierende Schmierung des Überschnittes war, für die im Übrigen bereits planungsseitig Vorsorge zu möglichen Nachrüstungen getroffen wurde. Bei dem Vortrieb traten keine unplanmäßigen Stopps auf und es kam zu keinen den Bahnbetrieb beeinträchtigenden Setzungen. Es wurden insgesamt 40 Vortriebsrohre aus Stahlbeton à 3 Meter Länge schadlos und wasserdicht verbaut und für die Belegung mit Kabelschutzrohren vorbereitet.

Der Einbau der Kabelschutzrohranlage, bestehend aus insgesamt 19 PE-HD-Rohren, und der Einzug der Stromkabel sowie der Begleitkabel einschließlich der Verfüllung des Tunnels und des Rückbaus der Start- und Zielschächte erfolgen bis März 2022 und werden ebenfalls vom Büro De la Motte & Partner überwacht.

4. Baubegleitung

Die örtliche Bauüberwachung für die Vortriebsarbeiten und den Bau der Kabelschutzrohranlage einschließlich der vorbereitenden und abschließenden Arbeiten wurden und werden durch die De la Motte & Partner GmbH sichergestellt. Während der Bauvorbereitungsphase und bei den Vortriebsarbeiten erfolgte im Auftrag der DB Netz AG eine zusätzliche Begleitung durch die Panta Ingenieure GmbH als Prüfsachverständiger des Eisenbahn-Bundesamtes und der MIC Marx Ingenieur Consult GmbH als Bauüberwacher Bahn.

Zur detaillierten Überwachung und Analyse der Vortriebsarbeiten wurde hierzu eine im Hause De la Motte entwickelte Software eingesetzt, mit deren Hilfe eine Auswahl der wesentlichen vortriebstechnischen Parameter erfasst und per Fernübertragung zur grafischen Aufbereitung an ein externes EDV-System weitergeleitet werden. Neben generellen Aussagen über die Vortriebsleistungen lassen sich hierdurch vor allem die Wechselwirkungen der einzelnen Parameter erfassen und Anomalitäten unter Berücksichtigung von veränderlichen Fahrweisen der Vortriebsmaschine identifizieren.

Die resultierenden Diagramme wurden im vorliegenden Fall mit einer Kurzbewertung arbeitstäglich per E-Mail an den Prüfsachverständigen des Eisenbahn-Bundesamtes, den Auftraggeber und das ausführende Bauunternehmen versandt. Auf diese Weise wurde gleichzeitig auch eine fortlaufende Dokumentation der Vortriebsarbeiten erstellt, die quasi in Echtzeit sowohl Aussagen über die Vortriebsleistung als auch Fahrweise sowie Anomalien des Vortriebs für alle Beteiligten transparent darstellt und somit in Form einer „Beweissicherung“ eine gemeinsame Datengrundlage für alle Beteiligten bildete. Durch die zeitnahe Kenntnisnahme über alle vortriebsrelevanten Daten konnten die Arbeiten unter Tage, die sonst häufig außerhalb des Steuerstandes kaum zu überwachen sind, weitestgehend transparent dargestellt werden.

Der erfolgreiche Einsatz einer derartigen Fernüberwachung ist in ganz erheblichem Maße von dem Verständnis aller Beteiligten über die eingesetzte Vortriebstechnik abhängig. Ziel ist dabei nicht, einen direkten Einfluss auf die Ausführung der Arbeiten zu nehmen. Der Auftragnehmer bleibt in jedem Fall für die vertragskonforme Ausführung seiner Bauleistung und damit die Führung und Steuerung seiner Geräte und Maschinen selbst verantwortlich. Vielmehr soll eine entsprechend lückenlose und objektive Dokumentation der technischen Vortriebsparameter eine schnelle Rekonstruktion des Vortriebsverlaufs ermöglichen, um eventuelle spätere Diskussionen über die Steuerung des durchgeführten Vortriebs oder äußere Einflüsse (Baugrund, Hindernisse) zu vermeiden bzw. diese zumindest auf einer zwischen allen Parteien anerkannten Grundlage zu führen.

5. Abschluss der Arbeiten

Durch die gute Zusammenarbeit mit den beteiligten Behörden und der DB Netz AG sowie der parallel zum Genehmigungszeitraum ausgearbeiteten Ausschreibungsunterlagen konnte der vorgesehene Projektterminplan eingehalten werden. Die anschließende Bauausführung wurde vor allem dank der Flexibilität der Sonntag Baugesellschaft fristgerecht umgesetzt, so dass der Termin der ursprünglich vorgesehenen Inbetriebnahme gehalten werden konnte.

Rohrpost abonnieren!

Wir graben für Sie nach Neuigkeiten. Die Ergebnisse gibt es bei uns im Newsletter.

Jetzt anmelden!

Lesen Sie auch:

Weiterlesen:

Neueste Beiträge:

Meistgelesene Artikel

Für welche Leistungsart interessieren Sie sich?

Bauleistungen

Dienstleistungen

Lieferleistungen

Verwandte Bau-Themen:

Top Bau-Themen:

Aktuelle Termine für unterirdische Infrastruktur

Jetzt zum Newsletter anmelden:

Leitungsbau, Kanalsanierung, Abwasser – erfahren Sie das wichtigste rund ums Thema unterirdische Infrastruktur.