Ein Altbekannter kehrt zurück

Die Wienerberger Infra GmbH hat die Produktion der Steinzeug Keramo-Vortriebsrohre an den Standort Deutschland zurückgeholt und bietet dem Markt sein hochwertiges „Kera.Drive“-Vortriebsrohr wieder aus eigener Produktion an.

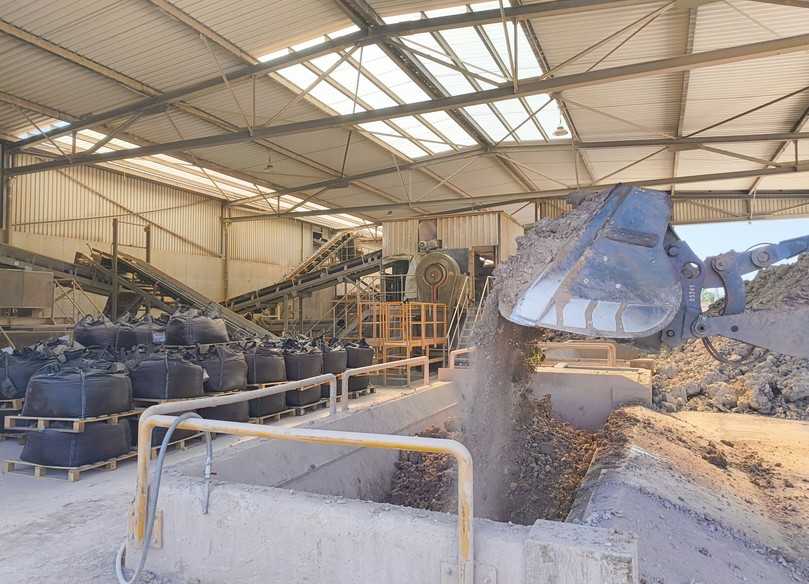

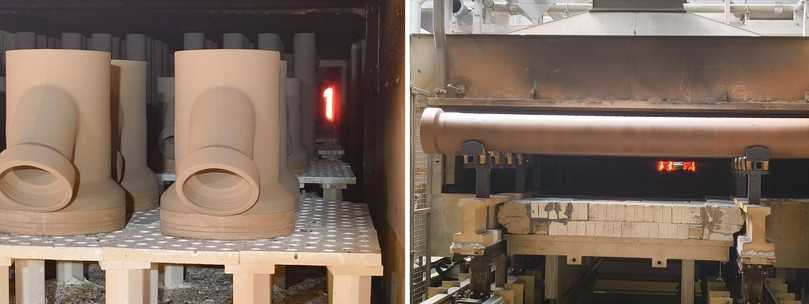

An zwei Standorten, Hasselt in Belgien und Bad Schmiedeberg in Deutschland (Sachsen Anhalt), werden die Tonrohre und -formteile für die Marke Steinzeug Keramo produziert. Das Werk in Bad Schmiedeberg hat eine lange Steinzeug-Tradition. Der Grundstein wurde bereits 1964 mit der ersten Produktionsanlage gelegt. Das heutige Rohrwerk wurde Anfang der 90er Jahre gebaut; gleichzeitig wurde das ehemalige Steinzeugwerk zum Formzeugwerk umfunktioniert. Im Jahr 2001 kam die Schnellbrandanlage hinzu.

Im Jahr 2018 wurde die Produktion am Standort Frechen (bei Köln) im Zuge strategischer Neuausrichtungen und zur Optimierung der Fertigungsprozesse eingestellt. Die Produktionskapazitäten wurden auf die Standorte Bad Schmiedeberg und Hasselt verlagert. Der Standort Frechen ist seitdem der Hauptsitz mit den Verwaltungsbereichen. Zwischen 2019 und 2024 kooperierte man mit externen Herstellern, um das Produktportfolio im Bereich der Steinzeug-Vortriebsrohre in den Nennweiten 250 bis 600 mm dem Markt zur Verfügung zu stellen.

Die Wienerberger Infra GmbH bietet mit Produkten der Marken Steinzeug Keramo und Pipelife zukunftsweisende Infrastrukturlösungen im Wassermanagement an. Unter der Marke Steinzeug Keramo werden mit Rohren und Formteilen aus Steinzeug Systemlösungen für den modernen Kanalbau angeboten. Produkte der Marke Pipelife bieten Kunststoff-Systeme vorrangig für ein effizientes Regenwassermanagement.

Neuorientierung in Bad Schmiedeberg

Im Werk Bad Schmiedeberg arbeiten rund 180 Fachkräfte. Von hier aus werden Steinzeugrohre und Zubehör weltweit ausgeliefert. Gefertigt werden – teils mit hohem Automatisierungsgrad – einerseits Formteile wie Bögen oder Abzweige und andererseits Rohre von DN 125 bis DN 600.

Im Rohrwerk werden auch die neuen Vortriebsrohre DN 250 bis DN 600 hergestellt. Die Produktion der Vortriebsrohre in Bad Schmiedeberg ist neu. „Die Entscheidung, die Produktion der Vortriebsrohre nach Deutschland zurückzuholen, war das Ergebnis einer genauen Analyse der Marktbedingungen, der Bedürfnisse der Kunden und der strategischen Unternehmensziele“, erklärt Key Account Managerin Alice Rütten. „Mit der Produktion in Bad Schmiedeberg kann die Versorgung der europäischen Zukunftsmärkte sicherer und schneller gestaltet werden. Die Nähe zu den Kunden verkürzt die Lieferwege und reduziert durch moderne, umweltfreundliche Produktionsverfahren den ökologischen Fußabdruck deutlich.“

„Die Neuorientierung neben der bereits bestehenden Produktion war eine Herausforderung und ich bin wirklich stolz, dass wir es in kurzer Zeit geschafft haben, die neuen Produkte produktionsreif zu entwickeln und in den Markt zu bringen“, beschreibt Werksleiter Martin Hähnel. „Denn es haben sich nicht nur die Rohrdurchmesser geändert, sondern auch die Werkzeuge, Schwindungsprozesse und die gesamte Handling-Technik in den einzelnen Prozessstufen mussten angepasst werden.“

Die in Bad Schmiedeberg produzierten Kera.Drive-Vortriebsrohre werden glasiert, d.h. nach der Trocknung in eine Flüssigkeit getaucht, die aus einer Lehmsuspension und verschiedenen chemischen Stoffen wie z.B. Manganoxid für die Farbgebung besteht.

Erste Rohre gehen nach Berlin

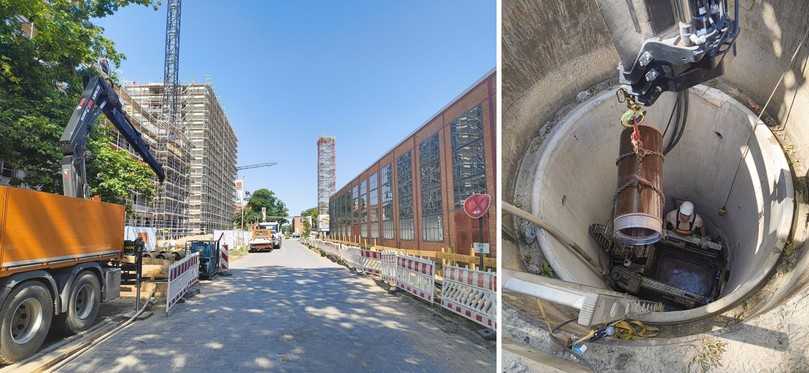

In Berlin-Spandau entsteht ein neuer Stadtteil mit Wohnungen, Gewerbebauten, einem Hotel, einem Parkhaus, einer Kita und einem U-Bahn-Anschluss, wobei viel Wert auf Nachhaltigkeit gelegt wird. Hochbau- und Erschließungsarbeiten finden hier gleichzeitig statt; herausfordernd sind die Lage im Trinkwasserschutzgebiet sowie die Bodenbeschaffenheit und der hohe Grundwasserstand. Da eine Grundwasserabsenkung vom Auftraggeber ausgeschlossen wurde, wird der Abwasserkanal im Rohrvortrieb erstellt. Für dieses Großprojekt sind erst kürzlich die ersten Vortriebsrohre aus dem Werk Bad Schmiedeberg ausgeliefert worden – ein Meilenstein für Steinzeug Keramo.

Rohrpost abonnieren!

Wir graben für Sie nach Neuigkeiten. Die Ergebnisse gibt es bei uns im Newsletter.

Jetzt anmelden!

Da zu Beginn der Erschließungsarbeiten noch alternative Steinzeugrohre eingebaut wurden, hat Stephan Roeper von der ausführenden Firma Nusch Rohrvortriebe den direkten Vergleich vor Augen und kennt die Unterschiede: „Die Steinzeug Keramo-Rohre sind maßhaltiger und wir haben aufgrund der Oberflächenbeschaffenheit im Inneren nicht mehr mit Inkrustationen zu kämpfen. Die Glasierung reduziert die Mantelreibung. Zudem können wir mit höheren Presskräften arbeiten und damit längere Haltungslängen fahren.“

Nachhaltig auf wachsendem Markt

Neben der gestiegenen Produktionsauslastung durch die Fertigung der Vortriebsrohre stehe dem Kunden nun wieder eine hochwertige Alternative zur offenen Verlegung zu Verfügung. Dies leiste einen wichtigen Beitrag für ein nachhaltiges Abwassermanagement und trage zudem zur Standortsicherung bei.

Lesen Sie auch:

Weiterlesen:

Neueste Beiträge:

Meistgelesene Artikel

Für welche Leistungsart interessieren Sie sich?

Bauleistungen

Dienstleistungen

Lieferleistungen

Verwandte Bau-Themen:

Top Bau-Themen:

Aktuelle Termine für unterirdische Infrastruktur

Jetzt zum Newsletter anmelden:

Leitungsbau, Kanalsanierung, Abwasser – erfahren Sie das wichtigste rund ums Thema unterirdische Infrastruktur.