Easy Pipe Die grabenlose Kombilösung

Ein neues Verfahren zur grabenlosen Verlegung von großen Druckrohrleitungen kombiniert verfahrenstechnische Elemente des Microtunneling und des Horizontal Directional Drilling.

Stand der Technik

Beim Microtunneling wird in der Regel aus einem Startschacht oder einer Startbaugrube heraus eine gesteuerte, mitunter gekrümmte Bohrung zu einem Zielschacht oder einer Zielbaugrube erstellt. Charakteristisch für dieses Verfahren ist, dass Pilotbohrung, Aufweitbohrung und Einschubvorgang der Rohre in einem einzigen Arbeitsschritt verwirklicht werden. Dieser kombinierte Arbeitsschritt wird grundsätzlich schiebend bzw. drückend aus dem Startschacht bzw. der Startbaugrube heraus durchgeführt und die nicht zugfest miteinander verbundenen Vortriebsrohre entsprechen in der Regel gleichzeitig den zu verlegenden Produktrohren.

Mit dem MT-Verfahren können Bohrungslängen über 500 m und Bohrlochdurchmesser von mehr als 2.000 mm erreicht werden. Darüber hinaus ist das Microtunneling in fast allen Bodenarten (Lockergestein, Fels) und bei fast allen Grundwasserständen mit Wasserdrücken bis zu 5 bar (ggf. mehr) einsetzbar (Abb. 1).

Die Verwendung von z.B. Stahl- oder PE-Rohren ist beim MT zwar prinzipiell möglich, jedoch auf Grund der damit verbundenen technischen Schwierigkeiten unüblich. PE-Rohre weisen z.B. eine sehr geringe Druckfestigkeit auf und begrenzen damit direkt die mögliche Verlegereichweite. Stahlrohre sind zwar axial hoch zu belasten, müssen aber ebenfalls im Startbereich Rohr für Rohr eingebaut und dabei miteinander verschweißt werden.

Dies bedeutet gleich mehrere Nachteile für den praktischen Einsatz. Zum einen ist das Verschweißen großer Stahlrohre eine zeitaufwendige und komplizierte Arbeit (genaue Ausrichtung und Zentrierung erforderlich), während deren Durchführung die eigentliche Bohrtätigkeit unterbrochen werden muss. Zum anderen können die Schweißnähte keiner Druckprobe vor der Verlegung unterzogen werden, was z.B. bei Gashochdruckleitungen oder Ölleitungen nahezu zwingend erforderlich ist, da eine nachträgliche Reparatur unter dem Hindernis praktisch ausgeschlossen ist.

Weitere Nachteile sind darin zu sehen, dass sich Stahlrohrstränge nur sehr schwer steuern lassen und demzufolge ein solcher Vortrieb eine in der Regel planmäßig gerade Verlegung vorsehen muss. Außerdem wird die Rohrumhüllung (die den Stahl im Boden vor Korrosion schützen soll) während des Vortriebs durch den unmittelbaren Kontakt mit der Bohrlochwand stark belastet und nicht selten beim Vortrieb beschädigt.

Abschließend sei noch darauf hingewiesen, dass bei der Verwendung von Stahl- oder PE-Rohren, die als Druckleitung ausgelegt sind, während des Vortriebs keinerlei Möglichkeit besteht, die Außenhülle der Rohre zu schmieren (z.B. mit Bentonitsuspension), was zu signifikantem Anstieg der auftretenden Mantelreibungen führt und dadurch die erreichbare Bohrungslänge negativ beeinflusst.

Die hier näher betrachteten Druckrohrleitungen aus Stahl können somit nur indirekt mittels Microtunneling verlegt werden, indem konventionell eine größere Schutzrohrtour aus normalen Vortriebsrohren (Beton, Polycrete etc.) verlegt wird, in die dann anschließend der eigentliche Produktrohrstrang eingezogen oder eingeschoben wird. Die mit diesem Ablauf verbundenen Nachteile sind offensichtlich – Erstellung eines eigentlich zu großen Bohrlochs (für die Schutzrohre), Kosten für die im Boden verbleibenden Schutzrohre, zusätzlicher Arbeitsgang für das nachträgliche Einziehen des Produktrohrstrangs (durch weitere Gerätschaften wie z.B. Winden o.ä.).

Bei der steuerbaren Horizontalbohrtechnik (HDD, Abb. 2) handelt es sich um ein dreiphasiges Verfahren (Pilotbohrung, Aufweitbohrung, Einziehvorgang), mit dem sich ausschließlich zugfeste Rohrleitungen (z.B. aus Stahl, PE oder Guss) verlegen lassen. Die geometrischen Verlegeleistungen liegen bei der erreichbaren Länge über denjenigen des Microtunneling (ca. 2.000 m und mehr), bei den erreichbaren Rohrdurchmessern jedoch darunter (max. ca. 1.400 mm).

Der größte Nachteil des HDDs ist die hohe Empfindlichkeit gegenüber den aktuellen Baugrundbedingungen. Insbesondere kiesige oder steinige Böden mit wenigen bindigen Anteilen führen oftmals dann zu Problemen, wenn vor dem Einziehvorgang Bohrlöcher mit einem relativ großen Durchmesser erstellt werden müssen (> 800 mm).

Der wesentliche Grund für diese Schwierigkeiten liegt darin, dass beim HDD verfahrensbedingt das Bohrloch alleine mit der verpumpten Bohrspülung gestützt wird (d.h. es werden i.d.R. keine Interimsrohre bzw. Zwischenrohrtouren eingebaut). Bei instabilen Bodenformationen und großen Bohrlochdurchmessern ist es jedoch häufig nicht möglich, die erforderliche Stabilität alleine mit der Bohrflüssigkeit zu erreichen. Vielmehr stürzt das zunächst erstellte Bohrloch nach gewisser Zeit wieder in Teilbereichen ein. Dadurch wird der Einzug einer Rohrleitung erschwert bzw. sogar unmöglich und die Verlegung mittels HDD ist dann gescheitert.

Zusätzliche Schwierigkeiten für das HDD-Verfahren wie z.B. Steine, die sich beim Rohreinzug zwischen Bohrlochwand und Rohrstrang verklemmen oder diesen beschädigen sowie die bei großen Bohrlochdurchmessern teilweise sehr hohen Drehmomente (z.B. bei Bohrungen in Fels), die über das relativ dünne Bohrgestänge an den Bohrkopf übertragen werden müssen und nicht selten zum Bruch des Gestänges führen, seien hier nur am Rande erwähnt. Ebenso der Umstand, dass der Bohrlochdurchmesser beim Einsatz der HDD-Technik verfahrensbedingt ca. 1,3 bis 1,5-fach größer als der Durchmesser des Produktrohrstrangs herzustellen ist (ansonsten Gefahr des Festwerdens wegen Nachfalls und Sedimenten im Bohrloch). Letztgenannter Aspekt ist aus technischer sowie wirtschaftlicher Sicht als ungünstig anzusehen. Als Zwischenergebnis kann somit festgehalten werden, dass die etablierten Verlegeverfahren MT und HDD nicht immer optimal geeignet sind, großkalibrige, zugfeste Druckrohrleitungen großer Länge sicher und wirtschaftlich in schwierigen Baugrundformationen zu verlegen.

Technische Aufgabe

Dem neu entwickelten Easy Pipe Verfahren liegt deshalb die Aufgabe zu Grunde, eine grabenlose Verlegung von ordnungsgemäß hergestellten und geprüften, zugfesten Rohrleitungen mit relativ großem Durchmesser (ca. 800 – 1.400 mm) über relativ große Verlegelängen (ca. 500 – 1000 m) in schwierigen Bodenarten (wie z.B. Kiesen, Schottern, Fels etc.) zu ökonomischen Bedingungen möglich zu machen.

Grundsätzliche Einsatzformen

Für das Easy Pipe Verfahren können zwei grundsätzliche Szenarien unterschieden werden. Im ersten Szenario liegen der Start- und der Zielpunkt an der Geländeoberfläche (bzw. in einer Baugrube) und das Bohrprofil ähnelt demjenigen einer konventionellen HDD Bohrung, wo in der Regel ein Hindernis „bananenförmig“ unterbohrt wird (Abb. 3).

Im zweiten Szenario liegt der Startpunkt in einem Schachtbauwerk, während der Zielpunkt wiederum an der Geländeoberfläche bzw. in einer Baugrube nahe der Geländeoberfläche liegt. In diesem Fall ähnelt das Bohrprofil mehr demjenigen eines konventionellen Rohrvortriebs.

Verfahrensbeschreibung

Im nachfolgend beschriebenen Anwendungsbeispiel befinden sich der Startpunkt und der Zielpunkt jeweils in einer Baugrube nahe der Geländeoberfläche.

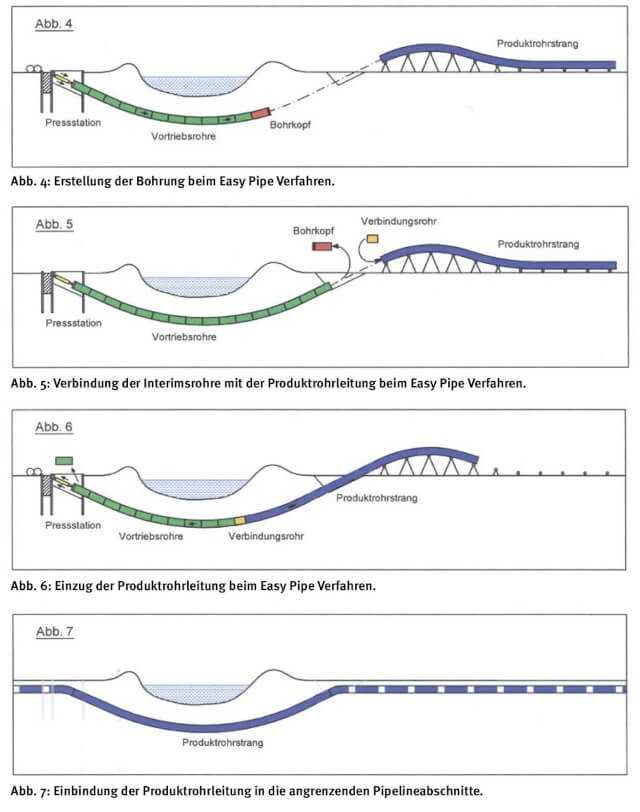

Zunächst wird in der Startbaugrube eine MT Bohrvorrichtung bestehend aus den üblichen Komponenten wie z.B. Pressvorrichtung, Druckring, Bohrkopf und Vortriebsrohre vorbereitet und eingerichtet. Mit Hilfe dieser Bohrvorrichtung wird gemäß den gültigen technischen Regeln beim gesteuerten Rohrvortrieb eine Bohrung entlang einer vorgegebenen Bohrlinie aufgefahren, wobei der Bohrkopf von der Pressvorrichtung über den Druckring und die Vortriebsrohre mit der für den Bohrvorgang erforderlichen Andruckkraft beaufschlagt wird (Abb. 4). Dabei stabilisieren die Vortriebsrohre den Bohrkanal, so dass ein Zusammenstürzen des Bohrlochs auch in nicht standfesten Formationen ausgeschlossen ist. Die Vermessung der Position des Bohrkopfes und die Steuerung desselben entlang der vorgegebenen Bohrlinie erfolgen ebenfalls gemäß den gängigen Techniken des gesteuerten Rohrvortriebs (z.B. mittels Kreiselkompass). Nachdem der Bohrkopf am Zielpunkt in der Baugrube angekommen ist, wird er von den Vortriebsrohren getrennt. Danach wird das erste Vortriebsrohr über ein Verbindungsrohr mit dem in Länge der Bohrung vorbereiteten und geprüften Produktrohrstrang zugfest verbunden (Abb. 5).

Im nächsten Arbeitsschritt werden die über zugfeste Verbindungen miteinander gekoppelten Vortriebsrohre von der Pressvorrichtung durch das Bohrloch zurückgezogen, wobei gleichzeitig auch das Verbindungsrohr und der Produktrohrstrang in Richtung Startpunkt – entlang der Bohrlinie – bewegt werden. In der Startbaugrube werden die einzelnen Vortriebsrohre sukzessive demontiert und entfernt. Dabei werden auch die in den Interimsrohren integrierten Verbindungsleitungen, die während der Bohrungsdurchführung den Bohrkopf mit elektrischer und/oder hydraulischer Energie und Steuersignalen versorgten sowie die Bohrspülungsver- und -entsorgung ermöglichen (Förder- und Speiseleitung), an den Koppelungsstellen getrennt und mit den Interimsrohren aus der Baugrube entfernt. Dieser Vorgang wird solange fortgesetzt, bis das Verbindungsrohr und der Beginn des Produktrohrstrangs im Startschacht angekommen sind. Nun wird das Verbindungsrohr vom Produktrohrstrang getrennt und aus der Baugrube entfernt. Auch die Pressvorrichtung wird nun demontiert und abtransportiert. Abschließend kann der Produktrohrstrang mit der Pipeline verbunden und die beiden Baugruben verfüllt bzw. rückgebaut werden (Abb. 7).

Vor- und Nachteile

Die spezifischen Vor- und Nachteile von Easy Pipe im Vergleich zu den etablierten Verfahren MT und HDD werden nachfolgend an wichtigen Parametern erläutert.

Bohrungslänge

Die erreichbaren Bohrungslängen bei kleinen Rohrdurchmessern sind im Allgemeinen beim HDD größer als bei MT und Easy Pipe. Da es jedoch bei den beiden letztgenannten Bauweisen für die hier angestrebten Rohrdurchmesser durchaus möglich ist, die Vortriebslänge durch den Einbau von so genannten Dehnerstationen sowie den ggf. notwendigen Wechsel der Werkzeuge im Bohrloch zu vergrößern, relativiert sich dieser Vorteil des HDD erheblich. Durch den Einsatz eines Startschachts sowie die wesentlich geringere Mindestdeckung unter dem Hindernis selbst lässt sich darüber hinaus die erforderliche Bohrungslänge bei MT und Easy Pipe gegenüber der Verlegung mittels HDD mitunter deutlich einkürzen (ca. 30%) um das gleiche Bauziel zu erreichen.

Rohrmaterialien

Grundsätzlich sind beim Easy Pipe Verfahren die gleichen Rohrmaterialien einsetzbar wie beim HDD, also insbesondere Stahl, PE und Guss. Diese Materialien (Stahl, PE) sind für die direkte Verlegung mittels MT (also ohne Schutzrohre) nicht oder nur bedingt geeignet.

Qualitätssicherung

Da die Produktrohrleitung beim Easy Pipe Verfahren ähnlich wie beim HDD komplett vormontiert und geprüft werden kann, liegen hiermit optimale Verhältnisse in Bezug auf die Qualitätssicherung der Rohrleitung vor.

Ein weiterer wichtiger Aspekt in diesem Zusammenhang ist die Belastung der Rohrumhüllung während der Verlegung der Produktrohrleitung im Bohrloch. Hier sind die Verhältnisse beim Easy Pipe zwar nicht so optimal wie beim MT, jedoch mindestens denjenigen beim HDD vergleichbar.

Baugrund

Sowohl Easy Pipe als auch MT können bei geeigneter Auslegung des Schneidrads, der Antriebe etc. in nahezu allen Bodenformationen (Kies, Steine, Fels etc.) eingesetzt werden, während bezüglich des Baugrunds beim HDD erhebliche Einschränkungen (insbesondere bei großen Rohrleitungen) gemacht werden müssen.

Bohrspülung

Die Qualitätsansprüche, die MT und Easy Pipe an den Aufbau und Zustand der Bohrspülung stellen, sind deutlich geringer als diejenigen, die vom HDD gefordert werden. Dies liegt daran, dass sowohl der Transport des Bohrkleins hier anders gestaltet wird (wesentlich höhere Fließgeschwindigkeiten in der Förderleitung als im Ringraum), als auch dass das Bohrloch nicht wie beim HDD aktiv von der Bohrspülung gegen Einsturz gestützt werden muss.

Diese geringeren Anforderungen an die Bohrspülung lassen auch höhere Feststoffanteile in der frischen Spülung zu, wodurch einfachere Pumpen (Kreisel- statt Kolbenpumpen) als beim HDD eingesetzt werden können.

Auch hinsichtlich der erforderlichen Bohrspülungsmenge weisen Easy Pipe und insbesondere MT wegen des erheblich geringeren Mengenbedarfs deutliche Vorteile gegenüber HDD auf.

Dies führt zu wirtschaftlichen und technischen Vorteilen (z.B. keine großen Speicherbecken erforderlich).

Bohrlochvolumen

Das zu erstellende Bohrlochvolumen hat oftmals direkten Einfluss auf die anfallenden Baukosten, d.h. je kleiner das erforderliche Bohrlochvolumen, desto günstiger ist die Bauweise aus wirtschaftlicher (und oft auch technischer) Sicht. Bei diesem Aspekt weist Easy Pipe bei optimaler Abstimmung des Durchmessers der Vortriebsrohre auf die Produktrohrleitung deutliche Vorteile gegenüber MT und HDD auf. Während beim HDD ein Bohrlochdurchmesser von etwa dem 1,3 bis 1,5-fachen Durchmesser der Produktrohrleitung empfohlen wird, ist dieser Durchmesser beim konventionellen MT (d.h. unter Verwendung von Schutzrohren) wesentlich größer (etwa 1,5 bis 2,5-fach). Für Easy Pipe wird demgegenüber ein Überschnittfaktor von 1,1 bis 1,3 als ausreichend angesehen (dieser Ringraum wird während des Einziehvorgangs mit frischer Bohrspülung aufgefüllt).

Baurisiko

Das Baurisiko bei der grabenlosen Verlegung von Rohrleitungen ist im Allgemeinen direkt mit dem Aufbau des Baugrunds im Bohrungsbereich verbunden.

Hier zeigen MT und Easy Pipe wegen ihrer universellen und robusten Einsetzbarkeit deutliche Vorteile gegenüber dem HDD Verfahren (siehe „Baugrund“). Ein weiterer, in diesem Zusammenhang durchaus erwähnenswerter Aspekt ist die Option, dass MT und Easy Pipe einen manuellen Zugang zum Bohrkopf während der Verlegung ermöglichen, um wichtige Wartungs- oder Reparaturarbeiten durchführen zu können. Unter vielen Bedingungen lassen sich so sogar die Werkzeuge am Schneidrad tauschen, was das Baurisiko minimiert, den Bohrfortschritt optimiert und die erreichbare Bohrungslänge vergrößert.

Des weiteren ist erwähnenswert, dass sich beim Easy Pipe keinerlei Hindernisse zwischen Räumer und Ziehkopf verklemmen können (wie beim HDD) und auch keine Sedimentmengen während der Räumvorgänge im Bohrloch angesammelt werden können, die dann später das einzuziehende Produktrohr nach und nach während der Verlegung einklemmen und am Ende sogar zum Festwerden der Leitung führen können.

Baukosten

Zu den Baukosten kann wegen fehlender Praxistests zum momentanen Zeitpunkt noch keine belastbare Aussage getätigt werden. Erste Abschätzungen lassen jedoch vermuten, dass die Kosten beim Easy Pipe Verfahren unter denjenigen des konventionellen MT liegen (d.h. Einsatz einer permanenten Schutzrohrtour, nachträglicher Einbau der Produktleitung etc.).

Im Verhältnis zu HDD hängen die spezifischen Verlegekosten stark vom jeweiligen Baugrund ab. In Bodenformationen, die beide Verfahren bewältigen können (wie z.B. Sand, Ton) wer-den ähnliche Kosten für HDD und Easy Pipe erwartet. In schwierigen Böden (Kies, Fels etc.) ist demgegenüber mit Kostenvorteilen beim Easy Pipe Verfahren zu rechnen (falls HDD nicht aus risikotechnischer Sicht als geeignete Bauweise ohnehin ausscheidet).

Bei der Betrachtung der Baukosten gegenüber dem HDD Verfahren sollte auch nicht vergessen werden, dass beim Easy Pipe Verfahren durch die mögliche Einkürzung der erforderlichen Bohrungslänge auf Grund der geringeren Mindestdeckung und der optional möglichen Schachtbauwerke auf der jeweiligen Start-seite die Baukosten für ein solches Sonderbauwerk prinzipiell schon deutlich gesenkt werden können (siehe „Bohrungslänge“). In die gleiche Richtung zielt ebenfalls das minimierte Bohrlochvolumen beim Easy Pipe Verfahren (siehe „Bohrlochvolumen“).

Im Zusammenhang mit den Baukosten spielen auch die Investitionen für das gesamte Equipment eine wichtige Rolle. Hier ist im Moment davon auszugehen, dass MT und Easy Pipe etwa auf gleicher Höhe (über denjenigen des HDD) liegen.

Ebenso sind auch die Kosten im Zusammenhang mit der Baustelleneinrichtung und –räumung zu beachten, wobei beim MT und Easy Pipe der eigentliche Maschinenanteil eher gering ist (Bohrkopf, Energie- und Steuercontainer, Misch- und Aufbereitungsanlage), jedoch machen die Vortriebsrohre (MT) bzw. Interimsrohre (Easy Pipe) – je nach Bohrungslänge – zusätzliche Transporte erforderlich.

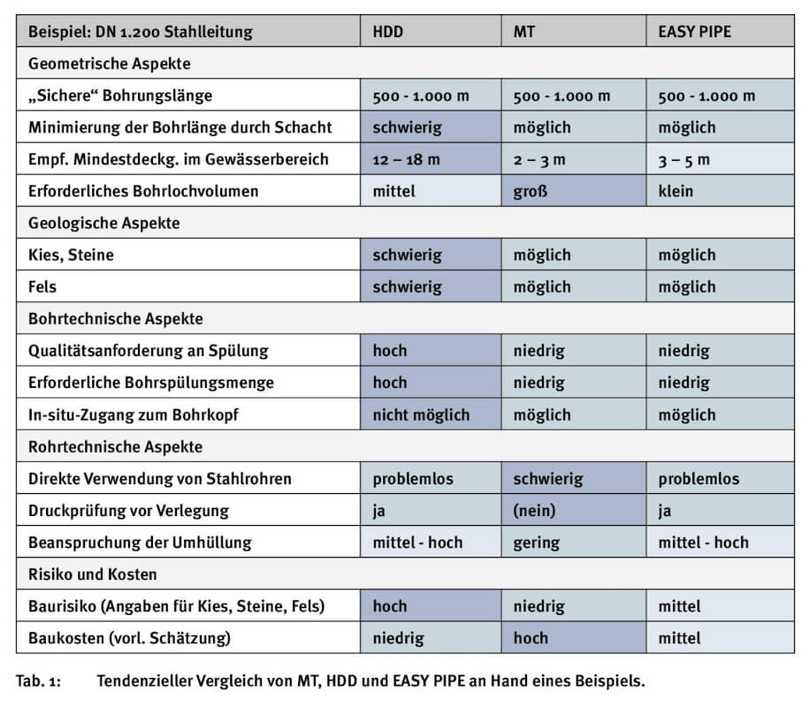

Die beschriebenen sowie weitere spezifischen Vor- und Nachteile von EASY PIPE im Vergleich zu den etablierten Verfahren MT und HDD sind in Tab. 1 noch einmal beispielhaft für eine 1.200er Produktleitung dargestellt.

Rohrpost abonnieren!

Wir graben für Sie nach Neuigkeiten. Die Ergebnisse gibt es bei uns im Newsletter.

Jetzt anmelden!

Zusammenfassung

Neben den etablierten Verlegeverfahren Horizontal Directional Drilling und Microtunneling wurde mit dem Easy Pipe Verfahren eine weitere Bauweise entwickelt, mit der insbesondere große Druckrohrleitungen in schwierigen Baugrundbedingungen schnell, sicher und wirtschaftlich verlegt werden sollen. Dabei ist Easy Pipe maschinen- und verfahrenstechnisch näher mit dem Microtunneling verwandt, während es hinsichtlich der Anwendungsgebiete (Druckrohrleitungen) eher dem HDD-Bereich zugeordnet werden kann. Erste Feldeinsätze, mit denen 2006 zu rechnen ist, werden die Praxistauglichkeit des Easy Pipe Verfahrens beweisen müssen.

Weiterlesen:

Neueste Beiträge:

Meistgelesene Artikel

Für welche Leistungsart interessieren Sie sich?

Bauleistungen

Dienstleistungen

Lieferleistungen

Top Bau-Themen:

Aktuelle Termine für unterirdische Infrastruktur

Jetzt zum Newsletter anmelden:

Leitungsbau, Kanalsanierung, Abwasser – erfahren Sie das wichtigste rund ums Thema unterirdische Infrastruktur.