Neues Verlegeverfahren für Höchstspannungsleitungen

Herrenknecht hat ein neues Verfahren für die grabenlose Verlegung von Höchstspannungsleitungen als Erdkabel entwickelt. Die Vorstellung von E-Power Pipe auf dem Werksgelände in Schwanau stieß in der Fachwelt auf großes Interesse.

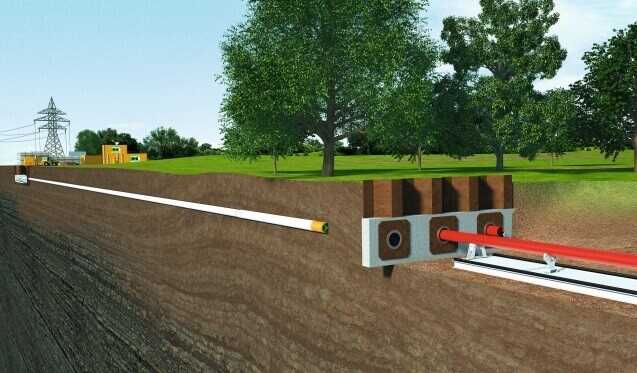

E-Power Pipe ist ein speziell für die grabenlose Verlegung von Erdkabeln im Höchstspannungsübertragungsnetz entwickeltes Verfahren. Das große Interesse der Fachwelt ist Zeichen dafür, wie sehr das Thema der Erdkabelverlegung die Branche angesichts der veränderten politischen Rahmenbedingungen beschäftigt.

Zur Erinnerung: Zum 31.12.2015 trat ein neues Gesetz zum Stromnetzausbau in Kraft. Darin ist festgeschrieben, dass die neu zu bauenden Nord-Südverbindungen im Gleichstromübertragungsnetz, die sogenannten HGÜ Korridore, vorrangig als Erdkabel realisiert werden sollen. Dabei handelt es sich um 1500 bis 2250 Trassenkilometer, auf denen jeweils sechs Kabel im Abstand von 1 bis 2 Metern in einer Tiefe von 1,5 bis 4 Metern zu verlegen sind. Bis zum Jahr 2025 sollen diese „Stromautobahnen“ fertiggestellt sein, so der politische Wille. Und auch bei Wechselstromtrassen wächst die Diskussion, in Trassenabschnitten die Erdverlegung gegenüber Freileitungen zu bevorzugen.

Neue Alternative zur offenen Verlegung

Die Verlegung im offenen Graben stellt auf den breiten Trassen mit großen Erdbewegungen und dem Einsatz von schwerem Baugerät einen erheblichen Eingriff in Landschaft dar. Deshalb lagen bei Herrenknecht Überlegungen nahe, nach einer umweltschonenden und wirtschaftlichen grabenlose Alternative zu suchen. Zunächst wurde damit begonnen, zusammen mit dem Netzbetreiber Amprion ein Anforderungsprofil für ein geeignetes Verlegeverfahren zu erstellen. Hierbei wurden die folgenden Kriterien festgelegt:

- Beschränkung der Baustellenfläche, Baustraßen und Vorbereitungsflächen

- Kein schweres Gerät zwischen Start-und Zielpunkt

- Gesteuerte Verlegung von Hüllrohren für Wechsel- und Gleichstromkabelverbindungen

- Verlegelänge: 1.000 m bis 1.500 m

- Verlegetiefe: 1,5 m bis 4 m, konstante Tiefenlage

- Durchmesser Hüllrohr: ca. DN 250 bis DN 400

- Hüllrohrmaterial: Kunststoff, nicht leitend, z.B. HDPE

- Abstand der Leitungen:1 m bis 2 m, konstant

Die Erkenntnis aus diesem Anforderungskatalog: Keines der im Pipeline- und Tunnelbau etablierten halboffenen oder geschlossenen Verfahren – ob Rohrvortrieb, Horizontal Directional Drilling, Pipe Express oder Direct Pipe – ist in der Lage, diese geforderten Eigenschaften auf sich zu vereinen. Entweder ist die erreichbare Verlegelänge zu kurz, der Durchmesser zu groß, die erforderliche Tiefenlage zu tief, die Verlegegenauigkeit nicht ausreichend oder das einsetzbare Rohrmaterial nur bedingt geeignet.

Vor diesem Hintergrund begannen die Entwickler bei Herrenknecht mit Dr. Marc Peters an der Spitze im Rahmen eines vom Bundeswirtschaftsministerium geförderten Forschungsvorhabens mit der Konzeption einer neuen Technologie. Neben Amprion als assoziiertem Partner ist die RWTH Aachen mit dem Institut für Hochspannungstechnik (IFHT) und dem Lehrstuhl und Institut für Baubetrieb und Projektmanagement (IBP) an dem Projekt beteiligt.

Technische Lücke geschlossen

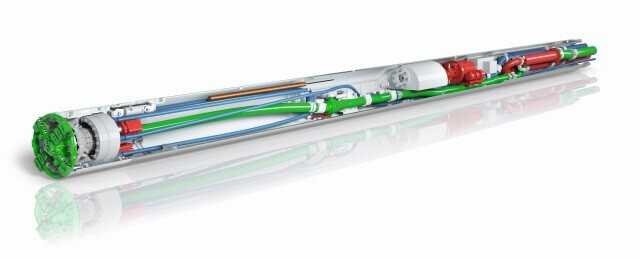

Eine zweite ingenieurtechnische Herausforderung bestand darin, in der relativ kleinen Maschine ein Hydraulikaggregat mit einer Leistung von 22 kW für den Antrieb des Schneidrades unterzubringen. „Mit der AVNS 400 konnten wir eine technische Lücke schließen“, so Dr. Marc Peters. „Uns ist es gelungen, mit der AVNS-Technologie im kleinen Durchmesserbereich Vortriebslängen bis zu 1500 Metern zu erreichen.“

Das zweite technische Herzstück des Systems sind die 9 Meter langen Stahlvortriebsrohre. Sie dienen nicht nur zur Übertragung der Vortriebskräfte. In den Rohren sind alle Ver- und Entsorgungsleitungen für die Maschine so installiert, dass sie sich allein mit Zusammenstecken und Verschrauben schnell und unkompliziert verbinden lassen. „Hierin steckt eine Menge ingenieurtechnisches Know-how“, betont Peters mit Blick auf die ausgeklügelte Konstruktion aus Zentrierbolzen, Dichtungen und Verschraubung.

Hohe Verlegegeschwindigkeit

Die Verlegung des Kabelschutzrohres aus HDPE erfolgt in drei Schritten und kombiniert Verfahrenselemente des HDD-Verfahrens und des Microtunnelling. Zunächst wird mit den Stahlrohren eine Pilotbohrung bis zur Zielbaugrube erstellt. Dort wird die Maschine geborgen und der Pressenrahmen in der Startgrube um 180 Grad gedreht. Nach dem Ankoppeln des HDPE-Rohres an das Stahlrohr erfolgen der Einzug des Hüllrohres und das Bergen der Stahlrohre in der Startgrube.

Rohrpost abonnieren!

Wir graben für Sie nach Neuigkeiten. Die Ergebnisse gibt es bei uns im Newsletter.

Jetzt anmelden!

Bei Herrenknecht hält man Vortriebsgeschwindigkeiten von 10 Metern pro Stunde – inklusive der Kopplungsvorgänge – für realistisch. In 15 Tagen ließen sich nach dieser Prognose 1000 Meter Kabelschutzrohr verlegen. Die Vermessung des Vortriebes erfolgt zunächst mit einem in der Horizontalbohrtechnik etablierten Para Track-System, hier sind jedoch auch Alternativen in der Diskussion.

In der hohen Verlegegeschwindigkeit steckt der entscheidende Schlüssel für die Wirtschaftlichkeit von E-Power Pipe. „Wir orientieren uns hierbei an den Kosten für die Verlegung im offenen Graben und da liegen wir mit unserem System deutlich darunter“, ist Marc Peters überzeugt.

Wie geht es weiter?

Nach der praktischen Erprobung der Komponenten auf dem Versuchsstand in Schwanau wird die Ausrüstung nach Borken transportiert. Dort werden in einem Pilotprojekt auf einer Baustelle von Amprion drei Schutzrohre für Erdkabel mit einer Länge von 300 Metern mit der neuen Technologie verlegt. Für das zweite Quartal 2017 ist dann die Produkteinführung und Vermarktung von E-Power Pipe geplant.

Weiterlesen:

Neueste Beiträge:

Meistgelesene Artikel

Für welche Leistungsart interessieren Sie sich?

Bauleistungen

Dienstleistungen

Lieferleistungen

Top Bau-Themen:

Aktuelle Termine für unterirdische Infrastruktur

Jetzt zum Newsletter anmelden:

Leitungsbau, Kanalsanierung, Abwasser – erfahren Sie das wichtigste rund ums Thema unterirdische Infrastruktur.