Know-how, was nicht in Normen und Lehrbüchern steht

Der vorliegende Bericht zeigt Optimierungsmöglichkeiten der hoch entwickelten Vortriebstechnik auf und soll den Fachleuten helfen, rechtzeitig die richtigen Maßnahmen zu ergreifen.

Die Technik des gesteuerten Rohrvortriebes ist mittlerweile in aller Welt bekannt und wird aufgrund der Randbedingungen immer häufiger angewandt – hier seien nur die beengten Platzverhältnisse in den meisten Städten, die dringend erforderliche Neuverlegung alter defekter Leitungen, die Erfordernis einer extrem großen Menge Neuverlegung von Energietrassen oder die wirtschaftliche Herstellung von kurzen Unterquerungen unter Verkehrswegen u.a. mittels Rohrschirmdecken genannt.

Neben den vorgenannten Faktoren wird sicher auch der bis zu 80 % reduzierte Energiebedarf der unterirdischen Bauweise zukünftig eine größere Rolle spielen. Dies insbesondere beim Vergleich mit der offenen Bauweise aufgrund der reduzierten CO2-Belastung der Umwelt, des geringeren Bedarfs an Rohstoffen wie Verfüllmaterialien, Oberflächenerneuerungen und den verminderten Verkehrsstörungen. Mittlerweile haben neben dem Preis auch weitere Faktoren, insbesondere die Auswirkungen auf den Verkehr und die Umwelt, ebenso wie die erhöhte Lebensdauer der Rohrleitungen aufgrund größerer Wandstärken und besserer Verbindungen, eine größere Bedeutung bekommen. Auch die Lagegenauigkeit der insbesondere innerstädtischen Rohre und Leitungen wird aufgrund des stark belegten unterirdischen Raumes immer wichtiger. Große Städte im Ausland haben daher bereits maximal zulässige Abweichungen für die Verlegung von innerstädtischen Ver- und Entsorgungsleitungen festgelegt.

Die Rohrvortriebstechnologie hat bekanntermaßen in den letzten Jahren mit Bezug auf die Möglichkeiten (Längen, Kurven, Durchmesser, Boden- und Felsverhältnisse) einen enormen Aufschwung genommen, und insbesondere mit Blick auf die Elektronik und die Messtechnik wird die Zukunft noch viele Entwicklungen sowohl zur Steigerung der Qualität, der Einsetzbarkeit, der Wirtschaftlichkeit und der Bedienungshilfen ergeben.

An Normen bzw. Regelwerken gibt es im Wesentlichen in Deutschland die DWA A 125/2008 – derzeit in Neubearbeitung – und in Europa die gerade neu aufgelegte DIN EN 12889/2023. In beiden Normen sind in den Kapiteln „Rohre, Verfahren und Anforderungen an die Planung und Durchführung“die Grundlagen für eine ordnungsgemäße Erkundung, Planung und Bauausführung mit Qualitätssicherung ausführlich beschrieben. Zusätzliche wertvolle Hinweise gibt die neue GSTT-Information 28-2 aus 2023.

Trotz aller Regelungen und Normungen ist der Erfolg einer Rohrvortriebsmaßname immer noch entscheidend von der Qualität und Erfahrung der Bohrmannschaft – hier insbesondere des Maschinenfahrers – abhängig. Dennoch kommt es immer noch, allerdings extrem selten, zu z.T. schwerwiegenden Problemen, die weitestgehend unbekannt sind. Gleiches gilt auch für deren Ursachen und die möglichen Gegenmaßnahmen. Daher soll im vorliegenden Bericht in Ergänzung unseres Berichtes in der B_I umweltbau 3/20 und 4/20 über „Die Bedeutung des Ringraumes für den Rohrvortrieb“eine vertiefte Darstellung dieser Probleme und deren Gründe und Lösungsmöglichkeiten zum besseren Verständnis für die Fachwelt erläutert werden.

In der vorliegenden Veröffentlichung wird über nachfolgende Themen berichtet:

- Ortsbruststützung

- Vertikale Lageveränderungen von Rohren während des Vortriebes

- Exzentersteine und ihre Auswirkungen

Kap. 1: Ortsbruststützung und die Wechselwirkung mit der Ringspaltschmierung

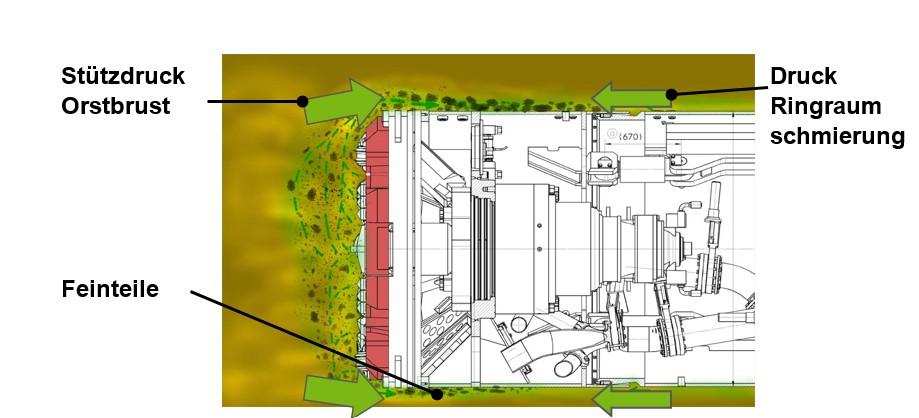

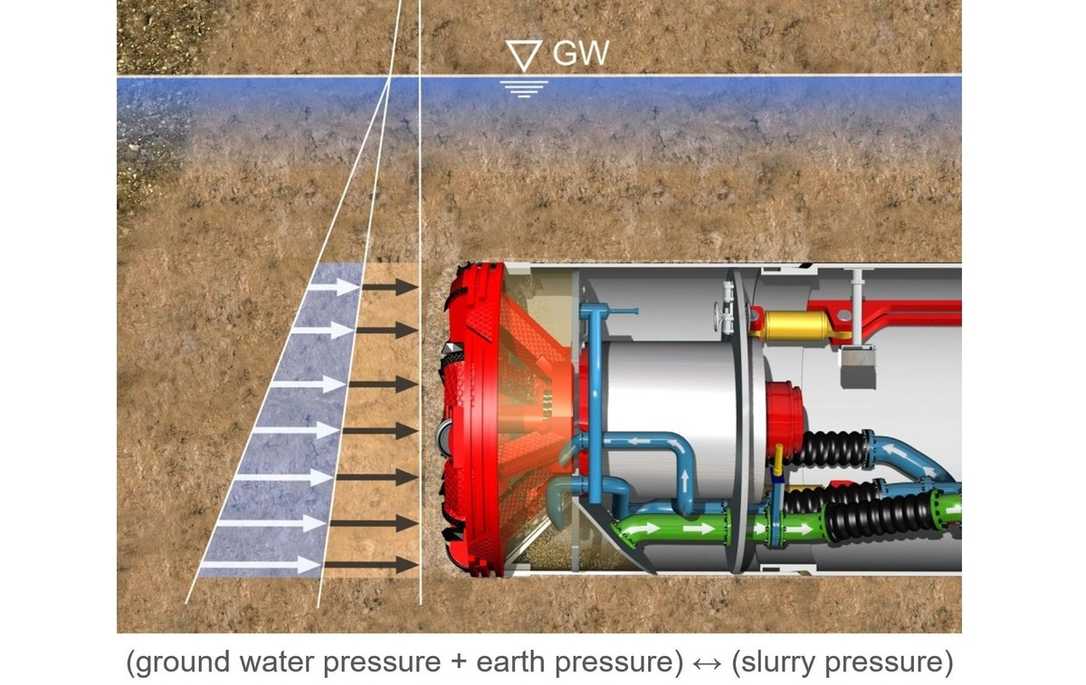

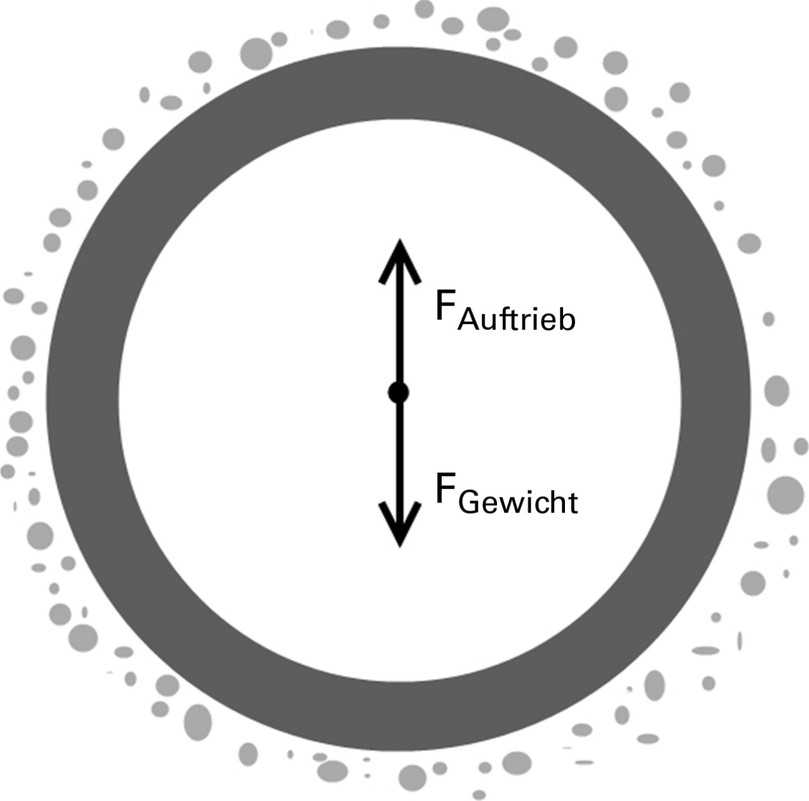

Bei der Stützdruckberechnung für flüssigkeitsgestützte Rohrvortriebe (Abb. 1) werden meist die Berechnungsmethoden der großen Hydroschilde verwendet. In der Theorie ist die Betrachtung korrekt. In der Praxis zeigt sich oft, dass die Ortsbrust kleinerer Vortriebe aufgrund des kleineren Durchmessers und damit der kleineren freien Stützweite wesentlich stabiler gegen Einbruch ist, als dies bei großen Vortrieben der Fall ist.

Grundsätzlich wird hier der Kombination aus Grundwasserdruck und Erddruck ein berechneter Stützdruck entgegengestellt (Abb. 1). Dabei werden meist ein oder mehrere Sicherheiten eingerechnet. Reale Faktoren, wie der mechanische Stützdruck durch das Schneidrad oder die Öffnungsweiten der Schürfscheibe, werden mangels Berechnungsmethoden überhaupt nicht angesetzt. Dies führt tendenziell dazu, dass deutlich höhere Stützdrucke vorgegeben werden als es notwendig wäre, um den Mikrotunnelvortrieb sicher und ohne Setzung durchzuführen, vor allem in bindig dominierten Untergründen.

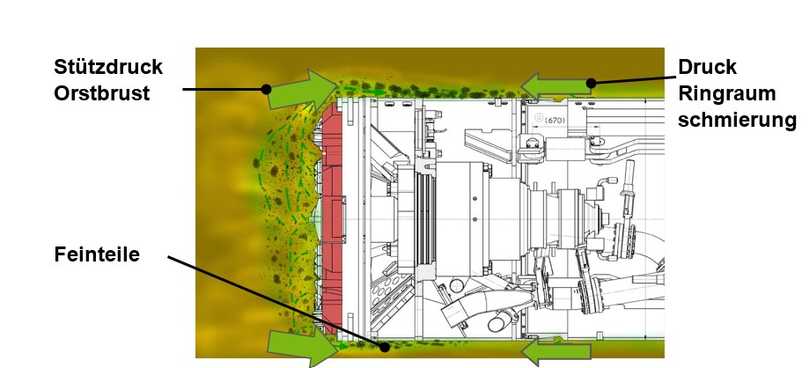

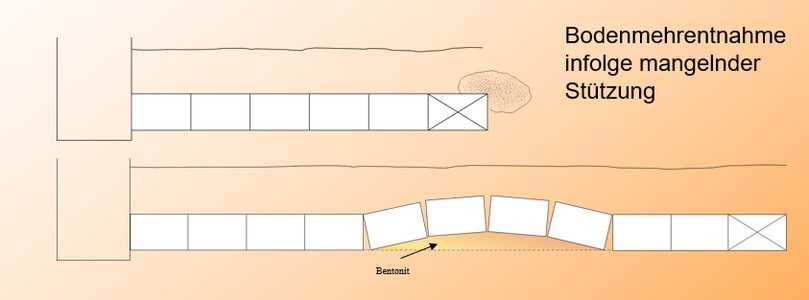

Dabei wird die Wechselwirkung mit dem Ringspalt, in dem die Ringspaltschmierung stattfindet, oft nicht berücksichtigt. Hier gibt es zwei Mechanismen: Ist der Ringspaltdruck nicht so hoch wie der Ortsbrustdruck, wird ständig Stützsuspension und damit potenziell Feinteile in den Ringspalt transportiert, Abb. 2. Dies kann zu erheblichen Erhöhungen der Mantelreibung führen. Ist der Stützdruck geringer, ist auch diese Tendenz geringer. Natürlich kommt dies nicht vor, wenn der Ringspaltdruck ständig höher ist als der Stützdruck (sog. Überschmieren).

Außer in sehr grobporigen Lockergesteinen scheint eine Kombination aus überhöhtem Ortsbruststützdruck und damit auch überhöhtem Ringspaltdruck manchmal nachteilig zu sein. Sicherlich muss ein Mindeststützdruck gehalten werden. Dieser sollte aber moderat sein und bei seiner Dimensionierung sollten auch die vorgenannten Faktoren mechanischer Stützdruck durch das Schneidrad und die Öffnungsweiten der Schürfscheibe ber�ücksichtigt werden.

Besonders im Mikrotunnelbereich wird von erfahrenen Maschinenfahrern mit einem bestimmten Drehmoment- und Anpresskraftbereich gefahren, um sicherzustellen, dass das Schneidrad die Ortsbrust mechanisch abstützt und so Mehraustrag vermieden wird. Das funktioniert auch mit moderaten Stützdrücken. Gleichzeitig sollte insbesondere bei rolligen/kiesigen Böden mit einer hohen Fließgrenze des Bentonits gearbeitet werden. Diese Fahrweise wird in der Stützdruckberechnung nicht berücksichtigt. Eine Kombination der Mehraustrag vermeidenden Fahrweise und einem moderaten Stützdruck scheint die besten Voraussetzungen für einen erfolgreichen Mikrotunnelvortrieb zu geben und sollte zukünftig in den Vorgaben berücksichtigt werden.

Kap. 2: Vertikale Lageveränderungen von Rohren während des Vortriebes

Wie bereits im zitierten Bericht in der B_I umweltbau 3/20 und 4/20 beschrieben, kann es beim Rohrvortrieb unter Grundwasser vorkommen, dass nach der korrekten Auffahrt einer Strecke mittels der Vortriebsmaschine noch während des weiteren Vortriebs der Rohrstrang sich langsam nach oben verlagert. Der Grund liegt meistens in der Tatsache, dass der auf die Rohre wirkende Auftrieb größer als das Gewicht der Rohre ist. In diesem Fall wirkt also die resultierende Kraftkomponente nach oben. Das spielt in der Regel keine Rolle, weil meist das überlagernde Lockergestein mit seinem Eigengewicht auf den Rohren liegt oder der aufgefahrene Fels die Rohre an der Aufwärtsbewegung hindert.

Es müssen also weitere Faktoren hinzukommen, um ein Nach-oben-Wandern der Rohre zu ermöglichen. Hierzu sollen nachfolgende Erläuterungen gegeben werden:

Die Auftriebsberechnung muss grundsätzlich mit dem spezifischen Gewicht der umgebenden Bentonitflüssigkeit ausgeführt werden. Hier sollte das spezifische Gewicht der Bentonitsuspension – 1,05-1,1 to/m³ – aufgrund der Anreicherung durch Feinteile des umlagernden Bodens auf 1,15 bis 1,2 to/m³ erhöht werden. Beim Vorhandensein von Salzwasser muss der Wert entsprechend der Salzkonzentration erhöht werden. Der Vergleich mit dem tatsächlichen Rohrgewicht – ggf. inkl. Installationen – ergibt dann den resultierenden Auftrieb. Die häufig geäußerte Meinung, man könne durch eine größere Wandstärke das Eigengewicht erhöhen stimmt natürlich, aber auch der Auftrieb der Rohre mit dem größeren Außendurchmesser erhöht sich. Zudem werden die Rohre teurer, ebenso wie die erforderliche Vortriebsmaschine.

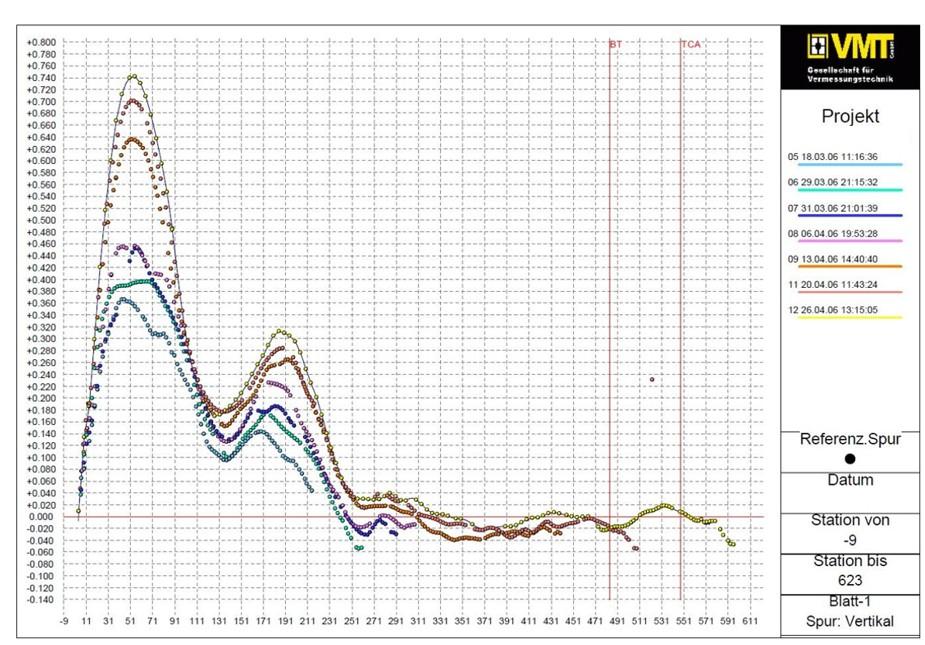

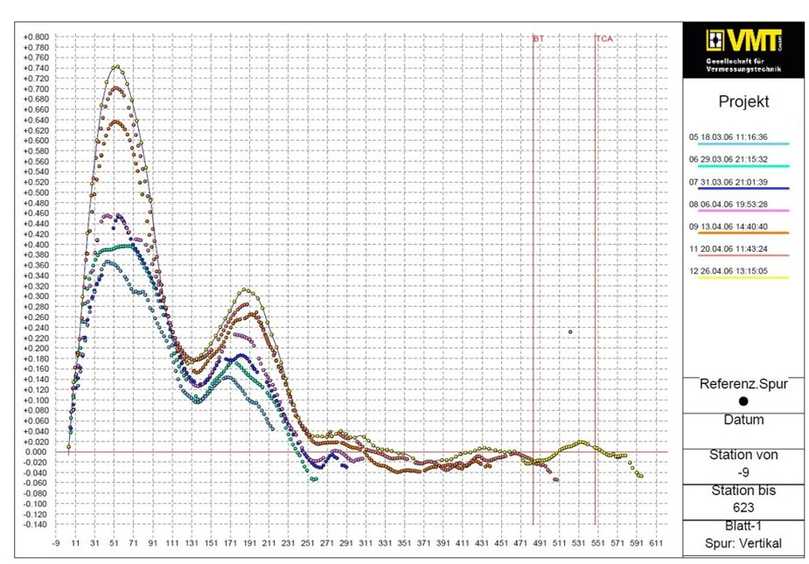

Zur frühzeitigen Detektion von derartigen Aufwärtsbewegungen der Rohre sind bei gefährdeten Vortrieben in möglichst kurzen Wegabschnitten geodätische Kontrollvermessungen der Höhe aller Rohre dringend anzuraten. Je kürzer das Messintervall ist, desto besser sind die Chancen für Gegenmaßnahmen. Am besten wäre natürlich eine kontinuierliche Überwachung der Höhenlage der Rohre.

Gründe für die vertikale Lageveränderung der Rohre

A. Bodenmehrentnahme an der Ortsbrust beim Vortrieb

Die nachfolgende Abbildung veranschaulicht dieses Aufschwimmen aufgrund von zu viel Bodenaushub an der Ortsbrust.

B. Aufschwimmen im Boden/Fels mit Grundwasser durch Abrieb von Boden

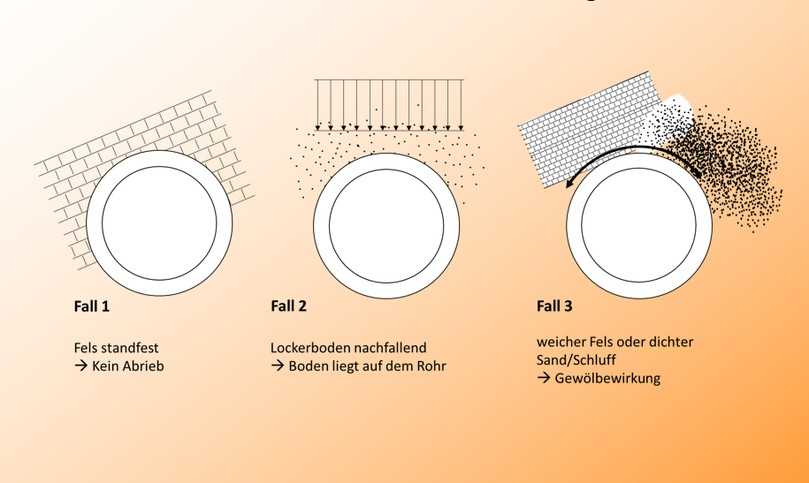

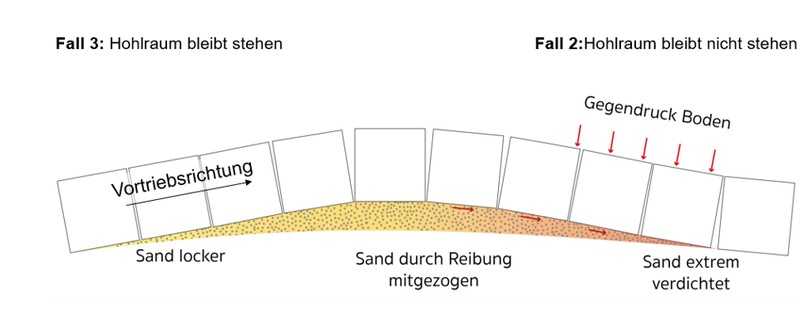

Die nachfolgende Erklärung für das Aufschwimmen von Rohren im Boden oder Fels ist eine völlig andere als die obige Erklärung des Aufschwimmens infolge Overexcavation. Zum Verständnis dieser Problematik werden nachfolgend drei mögliche Boden-/Felskonstellationen dargestellt:

Fall 1: Hier wird ein Vortrieb im standfesten Fels durchgeführt und der Auftrieb führt lediglich zu einer Reibung der Firste zwischen Rohr und Fels.

Fall 2: Hier wird ein Vortrieb im Lockerboden durchgeführt. Die Rohre können nicht aufschwimmen, weil der überlagernde Boden aufgrund seines Gewichtes sie daran hindert. Es kommt zwar im Bereich der Firste zu einem geringen Abrieb von feinem Bodenmaterial, welches sich in der Folge mit dem das Rohr umlagernden Bentonit vermischt. Dieses mit Bodenpartikeln „angedickte“ Bentonit verhindert während des weiteren Vortriebs ein zunehmendes Eindringen von abgeriebenen Feinteilen. Fazit: Unter den Rohren kann sich nichts ablagern, weil die Rohre aufgrund des auflagernden Gewichtes des Bodens sich nicht in der Höhe verlagern können und somit unter den Rohren kein Hohlraum entsteht.

Nun ist die Höhenverlagerung der Rohre häufig für die spätere Nutzung – z.B. Kabel oder andere Versorgungsleitungen – unproblematisch. Große Probleme aufgrund einer Höhenverlagerung, die aufgrund von Boden-/Felsverhältnissen wie im Fall 3 beschrieben entstanden ist, entstehen jedoch häufig, wenn sich die Boden-/Felsverhältnisse so verändern, dass Bedingungen, wie z.B. unter Fall 1 oder 2 erläutert, anstehen. In diesem Fall nimmt die Höhenverlagerung der Rohre ab und unterhalb der Rohre wird das dort liegende Feinmaterial hoch verdichtet, s. Abbildung 7.

Kommt es zu den genannten Vorkommnissen, ist der Vortrieb umgehend einzustellen, da ein weiterer Vortrieb ohne vorlaufende Maßnahmen die Schäden und die Gefahr des Einsturzes der betroffenen Rohre stark erhöht und mit Sicherheit in kürzester Zeit/Pressstrecke ein Vortrieb nicht mehr möglich sein wird.

Mögliche Maßnahmen und Verantwortungen müssen zwischen allen Beteiligten abgesprochen werden. Bei einer Fortführung des Vortriebs sind umfangreiche Maßnahmen (evtl. Stahlinliner einbringen und mit Vergussmaterial Hohlräume verfüllen; Abstützungen einbauen; Gelenkigkeit der Rohrverbindungen muss erhalten bleiben; mittels spezieller Anbohrstutzen Kernbohrungen in der Rohrsohle durchführen und unterlagerndes Bodenmaterial kontrolliert ausspülen; Wiederanfahrt unter messtechnischer und optischer Überwachung u.v.a.m.) erforderlich. Es sind zwingend Risikoszenarien für eine mögliche Wiederanfahrt zu definieren und erforderliche Schutzmaßnahmen zu ergreifen.

C. Maßnahmen gegen das Aufschwimmen

1. Boden- und Felsuntersuchungen zur Definition des Potenzials zum Aufwärtswandern der Rohre

Leider gibt es hierzu noch keine wissenschaftlichen Untersuchungen, zumindest sind den Verfassern solche nicht bekannt. Mit Bezug auf den unter Kap. B als Fall 3 genannten Boden/Fels wird hier nur dargestellt, dass Böden/Fels dann als kritisch zu beurteilen sind, wenn der aufgefahrene Hohlraum auch ohne die Rohre nicht zusammenfallen würde. Das ist z.B. bei dicht gelagertem Sand mit Schluffanteilen häufig der Fall. Fels im Übergang von Boden zu Fels ist ebenfalls gefährdet. Hier wäre es hilfreich, wenn die bodenmechanischen bzw. felsmechanischen Parameter, die eine Gewölbewirkung ermöglichen, zukünftig mittels entsprechender Labor- und Feldversuche von Wissenschaftlern definiert würden.

2. Maßnahmen gegen das Aufschwimmen oder Aufwärtswandern der Rohre

Die den Verfassern derzeit einzig bekannte Möglichkeit, den Auftrieb sicher zu kompensieren, ist die Ballastierung (s. Abbildung 9) der Rohre zum vollständigen Ausgleich des Auftriebes, s. hierzu auch Bentonithandbuch von Praetorius/Schößer, Kap. 7.2.2. Bei der jeweiligen Berechnung muss das spezifische Gewicht des mit Feinteilen angereicherten Schmierbentonits festgelegt werden. Unter Kap. 2 wurden bereits Hinweise hierzu gegeben. Diese Technik wird seit über 20 Jahren weltweit erfolgreich eingesetzt.

Wesentlich kritischer ist jedoch die Tatsache zu beurteilen, dass es aufgrund von Undichtigkeiten an Rohrverbindungen, an Dehnerstationen, der Einfahrdichtung oder unbekannten unterirdischen Hohlräumen zum plötzlichen Abfließen von Bentonit aufgrund des äußeren Wasserdruckes kommen kann. In der Folge läuft dann der Ringraum mit Wasser voll und der Auftrieb ist sofort wirksam. Ballastierungen können dann nicht schnell genug produziert und eingebracht werden und der Vortrieb käme für Wochen zum Erliegen mit den bekannten Problemen.

Rohrpost abonnieren!

Wir graben für Sie nach Neuigkeiten. Die Ergebnisse gibt es bei uns im Newsletter.

Jetzt anmelden!

Aus Sicht der Verfasser gibt es daher derzeit insbesondere mit Bezug auf die Sicherheit des Vortriebs keine Alternative zu einer Ballastierung der Rohre.

Kap. 3: Exzentersteine

Diese Thematik wurde bereits in der Veröffentlichung „Die Bedeutung des Ringraumes für den Rohrvortrieb“(B_I umweltbau 3 und 4, 2020) vorgestellt.

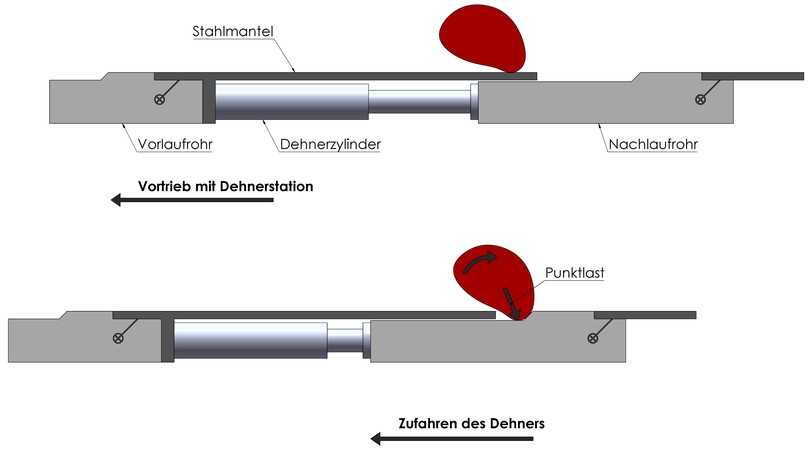

Exzentersteine können bei allen Vortrieben gleich welchen Durchmessers und welcher Vortriebslänge in kritischen Geologien vorkommen. Derartige „Exzentersteine“ werden i.d.R. vom Bohrkopf gerade nicht berührt oder allenfalls leicht bearbeitet. Im Laufe des Vortriebes kann es dann durch starke Wandrauigkeit der Vortriebsrohre oder durch kleine Versätze am Rohraußendurchmesser, meist an Rohrverbindungen oder an den Dehnerstationen, vorkommen, dass ein solcher Stein mit dem Vortriebsrohr in Berührung kommt. Wenn nun der Stein mit einem Vorsprung, einer Nase, z.B. an einem derartigen Versatz hängen bleibt, dann wird er durch die Vortriebskraft in den Boden/Fels gedrückt. Wenn der umgebende Boden/Fels aber so fest ist, dass der Stein nicht verdrängt werden kann, dann kommt es zu hohen Belastungen auf den Stein und das Rohr. Ist der Stein nicht kugelrund, was in der Natur selten vorkommt, dann wird er durch das „Einhaken“ am Vortriebsrohr durch die Vortriebsbewegung gedreht und kann in der Folge als „Exzenter“ wirken. Hierdurch kann es zu einer extremen Punktlast auf das Vortriebsrohr kommen und dieses beschädigen, s. hierzu Abbildung 10.

In der Folge gibt es drei Möglichkeiten:

- Der Rohrstrang fährt sich fest.

- Der Stein wird zerstört oder verdrängt.

- Das Rohr wird zerstört.

Für welche Leistungsart interessieren Sie sich?

Bauleistungen

Dienstleistungen

Lieferleistungen

In vielen Fällen kommt es lediglich zu einer kurzen Punktlast auf ein Rohr und der Exzenterstein rutscht vom Rohr ab. Derartige Ereignisse werden meist überhaupt nicht erkannt (s. Abbildung 11).

Aufgrund vieler Praxiserfahrungen kann von den Sachverständigen berichtet werden, dass ein Großteil der Exzentersteinfälle an Dehnerstationen stattfindet. Und dort fast immer am Dehnernachlaufrohr und meist verbunden damit auch dem darauffolgenden Vortriebsrohr. Der Grund hierfür ist der ca. 30 - 50 mm geringere Durchmesser des Dehnernachläufers im Bereich des Überschiebebleches, welches verfahrensbedingt beim Dehnereinsatz immer eine Relativbewegung zum Vorlaufrohr ausführt. Fällt nun an dieser Stelle aufgrund der Schwerkraft ein Stein aus der Bodenmatrix oder ein Felsstück aus der Felsmatrix auf das Rohr, dann kollidiert er zwangsläufig mit der Aufdickung des Dehnernachlaufrohres. Entweder rutscht der Stein an der Erhöhung ab, oder er verkeilt sich und verursacht je nach seiner Form beim weiteren Vortrieb hinter sich Beschädigungen des Nachlaufrohres häufig auch der nächsten Rohrverbindung, s. Abbildung 12.

Hier wären die Rohrhersteller gefragt, zumindest den Winkel des Absatzes flacher zu gestalten. Noch besser wäre natürlich eine andere Dehnerkonstruktion, die weitestgehend die beschriebenen Nachteile vermeidet.

Aufgrund der Erfahrungen mit Schadensfällen wegen Exzentersteinen in den letzten Jahren wurde mittlerweile ein Verfahren entwickelt, welches die unterirdische Reparatur eines solchen Schadens ohne jegliche Aufgrabung ermöglicht, s. Abbildung 13.

Resümee

Obwohl die aufgezeigten Probleme sehr selten vorkommen, sind sie im Einzelfall für die Beteiligten schwierig einzuordnen und häufig nur kostspielig zu beseitigen. Wir wollten hierzu das Wissen sowohl bei Auftraggebern und Planern wie auch bei ausführenden Firmen sowie bei Herstellern von Vortriebsrohren und Vortriebsmaschinen verbessern. Dabei haben wir versucht herauszuarbeiten, welche Überlegungen und Szenarien vorab durchzuführen sind und was im Falle eines Problems zu tun ist.

Deutlich wird aber auch, dass zur Beseitigung der möglichen Schwachstellen wie die Ortsbruststützung, die Früherkennung von möglichen Auftriebsproblemen und Verbesserungen der Vortriebsrohre zur Verringerung von Exzentersteinschäden weitere Anstrengungen der Beteiligten erforderlich sein werden.

Erste erfolgversprechende Ansätze zur Früherkennung von zu viel Bodenentzug, wie auch zur kontinuierlichen Höhenvermessung des gesamten Rohrstranges sind bereits in der Entwicklung. Zum Thema Exzentersteine wurden in dieser Veröffentlichung bereits erste Verbesserungen benannt. Hier kann ggf. auch durch Messung der Vortriebskraft in jeder Rohrfuge – beim System mit der hydraulischen Fuge wäre das bereits heute möglich – frühzeitig eine plötzlich ansteigende Vortriebskraft an einem Rohr eine Behinderung durch einen Exzenterstein anzeigen, bevor es zum Schaden gekommen ist.

Weiterlesen:

Der Artikel soll aufzeigen, dass die immer noch „junge“ Technologie des vollautomatischen Rohrvortriebs, dem Microtunneling, aufgrund extrem vieler Verbesserungen innerhalb der letzten Jahrzehnte eine mit Bezug auf Streckenlängen, Kurvenfahrten, Einsetzbarkeit in nahezu allen Geologien und besonders der Umweltfreundlichkeit und Nachhaltigkeit eine wichtige Konkurrenz zu konventionellen Techniken der offenen und der geschlossenen Bauweise geworden ist.

Unter Einbeziehung aller o.g. Vorteile und der Forderung, neben dem Ausführungspreis auch umweltrelevante Faktoren in die Bewertung und die Vergabe mit einzubeziehen, sollte zukünftig diese unterirdische Bauweise vermehrt eingesetzt werden.

Autoren:

Literatur:

DWA-A 125/ 2008

DIN EN 12889/2023

GSTT-Info 28-2, 2023

Veröffentlichung: Die Bedeutung des Ringspaltes für den Rohrvortrieb, Uffmann, Praetorius – B_I umweltbau 3 u. 4, 2020

Bentonithandbuch, Praetorius, Schößer; ISBN 978-3-433-03136-0

Neueste Beiträge:

Meistgelesene Artikel

Verwandte Bau-Themen:

Top Bau-Themen:

Aktuelle Termine für unterirdische Infrastruktur

Jetzt zum Newsletter anmelden:

Leitungsbau, Kanalsanierung, Abwasser – erfahren Sie das wichtigste rund ums Thema unterirdische Infrastruktur.