Drei grabenlose Verfahren in einem Projekt

Die Planungsrelevanz sowie die bauliche Umsetzung von Kreuzungsbauwerken ist nicht eine Frage der Länge oder des Durchmessers der Leitung, sondern der örtlichen Gegebenheiten. Im Rahmen der Umlegung der Erdgashochdruckleitung „Zollvereinring“ wurde das Ingenieurbüro De la Motte & Partner mit der Planung sowie der Fachbauüberwachung dreier Sonderbauwerke betraut. Neben einem Mammut-Fund gab es einige weitere besondere Herausforderungen, die es zu meistern galt.

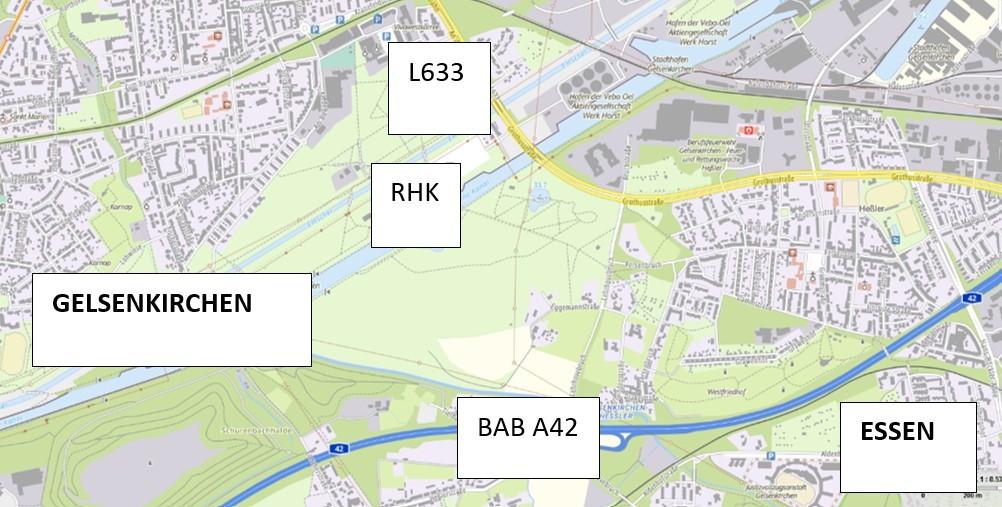

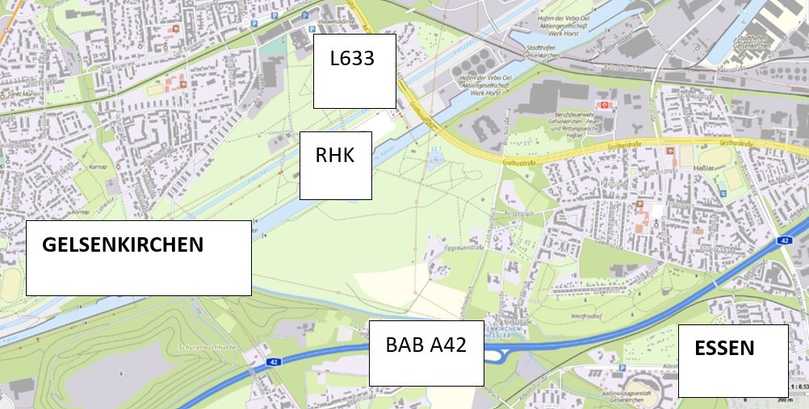

Die Open Grid Europe (OGE) plante die kontinuierliche Sanierung der Erdgashochdruckleitung Nr. 1/200 „Zollvereinring“ in neuer Trasse in Essen und Gelsenkirchen. Der Neubau der molchbaren Leitung mit einem Durchmesser von DN 600 und einem Auslegungsdruck von DP 16 bar verlief hier im Süden der Bundesautobahn A42 (BAB A42) bei Essen bis zum Emscherdeich in Gelsenkirchen Heßler im Norden. Die Leitung schloss an die vorhandene Armaturenstation am Tanklager der Ruhröl GmbH an.

Der umzulegende Leitungsabschnitt hatte eine Gesamtlänge von ca. 2,1 km. In diesem Abschnitt befanden sich insgesamt drei Querungsstellen, die als Sonderbauwerke geplant und ausgeführt wurden. Von Süden nach Norden wurden die BAB A42, der Rhein-Herne-Kanal sowie die Landstraße L 633 gekreuzt.

Das mit über 40 Jahren Erfahrung für Sonderbauwerke tätige Ingenieurbüro De la Motte & Partner GmbH erhielt von der OGE den Auftrag zur Erstellung der Planung sowie die Fachbauüberwachung der drei Sonderbauwerke. Das Büro mit besonderem Schwerpunkt im Bereich der Planung und Begleitung der Ausführung von individuellen Konzepten für Sonderbauwerke im Leitungsbau plante die wirtschaftlichste Lösung, hier den Einsatz von drei verschiedenen grabenlosen Verfahren.

Im Folgenden werden die Sonderbauwerke beschrieben. Die Reihenfolge der beschriebenen Sonderbauwerke entspricht der zeitlichen Umsetzung im Rahmen des herzustellenden offenen Rohrleitungsbaus.

Querung der Bundesautobahn im HDD-Verfahren

Schwierigkeiten der Bergbauflächen

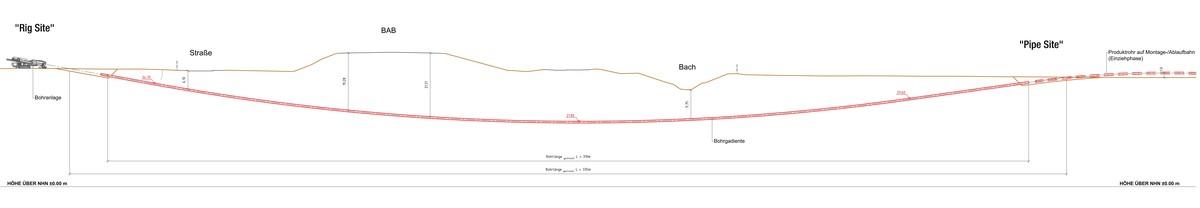

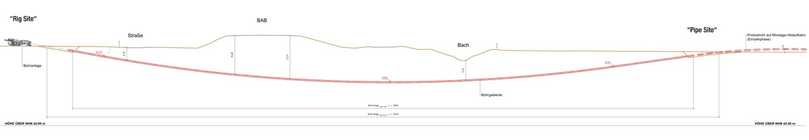

Im Bereich der Unterquerung der Bundesautobahn A42 (BAB A42) kam das Horizontal Directional Drilling(HDD)-Verfahren zum Einsatz. Bei der steuerbaren Horizontalbohrtechnik wurde südlich der BAB A42 die Bohranlage aufgebaut. Der Bohrkopf wurde entlang der geplanten Trasse ohne größere Baugruben vorangetrieben. Dabei erfolgte die Übertragung der übertägig erzeugten Andruckkraft sowie des erforderlichen Drehmomentes über das Bohrgestänge. Die jeweilige Position des Bohrkopfes wurde mittels eines dem Bauprojekt angepassten Ortungssystems festgestellt und zum Steuerstand beim Bohrgerät übertragen.

Der Boden wurde zum geringen Teil verdrängt und zum größten Teil von der durch Düsen am Bohrkopf austretenden Bohrspülung gelöst und nach über Tage transportiert. Dabei führte die Bohrung durch nicht mehr in Betrieb befindliche Bergbauflächen, wo gashoffige Bereiche nicht auszuschließen waren.

Der mögliche Austritt von Schiefergasen musste im Rahmen einer vorab angefertigten Gefährdungsbeurteilung mit Handlungsanweisungen berücksichtigt werden. Diese Handlungsanweisungen sahen dann eine engmaschige Begleitung bei der Pilotierung durch die Bauüberwachung vor sowie die sofortige Auswertung der Bohrdaten an der Bohranlage.

Die Produktrohre wurden bereits vor Beginn der Bohrarbeiten nördlich der A42 ausgelegt und zu einem Produktrohrstrang verschweißt. Wegen der vorhandenen örtlichen Verhältnisse wurde der Produktrohrstrang in Verlängerung der Bohrung in voller Bohrungslänge auf der Montagebahn in gekrümmter Form vorgestreckt. Während der Qualitätskontrollen, z.B. Druckprüfungen auf der Montagebahn, wurde die Gasleitung in ihrer Lage fixiert, um eine Verschiebung von der Montagebahn sicher auszuschließen.

Nach Abschluss des Aufweitens und einem zusätzlichen Räum-/Kontrollgang wurde der vorbereitete Produktrohrstrang im durchgängigen Betrieb nachts in das fertig aufgeweitete Bohrloch erfolgreich eingezogen. Dabei wurde die Erreichbarkeit der Anwohner für Feuerwehr und Polizei, westlich des für den Einzug zurückgezogenen Rohrstrangs (Eggemannstraße), jederzeit sichergestellt.

Abdichten des Bohrkanals

Nach dem erfolgreichen Einzug des Produktrohrs in das Bohrloch wurde die verbleibende Bohrspülung gegen eine selbsterhärtende Suspension ausgetauscht. Hierzu wurde das Verfüllmaterial abschnittweise gepumpt durch die mitgeführten Kabelschutzrohre, die als Verfüllrohre dienten. Der Austausch der Bohrspülung diente als langfristige Maßnahme gegen mögliche spätere Setzung entlang der Trasse.

Die hohlraumfreie Verfüllung des Überschnitts wurde durch Massenbilanz kontrolliert. Um den Austritt des Verfüllmaterials an den Baugruben deutlich erkennen zu können, hatte das Verfüllmaterial eine andere Farbe als die verwendete Bohrspülung. Nach erfolgreicher Kontrolle der korrekten Lage der Produktrohrleitung sowie nach mehreren Trassenbegehungen erfolgte die Einbindung in den bereits hergestellten Leitungsabschnitt.

Querung Rhein-Herne-Kanal im Rohrvortrieb

Herstellung des Sonderbauwerks

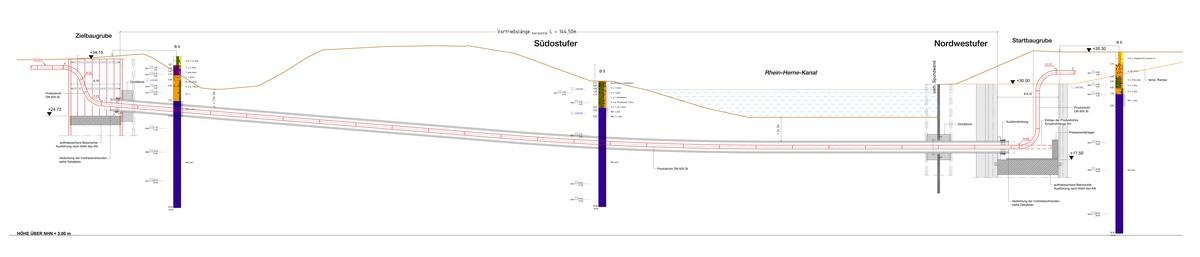

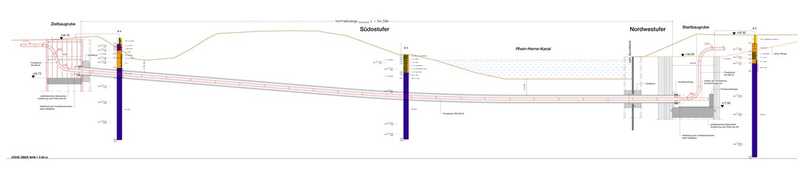

Wegen der eingeengten Platzverhältnisse sah die Unterquerung des Rhein-Herne-Kanals (RHK) die Ausführung der Startbaugrube unmittelbar hinter der nordwestlichen Uferschutzwand vor. Die Startbaugrube (lichter Durchmesser 10 m) hatte eine Tiefe von ca. 12,5 m und wurde im überschnittenen Bohrpfahlverfahren im Grundwasser erstellt.

Der unvorhersehbare Fund von Mammut-Knochen beim Ausschachten der Startbaugrube hatte zu einer kurzzeitigen Ausführungsunterbrechung geführt. Eine pragmatische Abstimmung mit den Behörden hat bei der weiteren Ausschachtung dazu geführt, dass der Vortrieb trotzdem planmäßig begonnen werden konnte.

Die Zielbaugrube der Querung lag ca. 151 m entfernt im Nordsternpark und wurde auch mit überschnittenen Bohrpfählen im Grundwasser erstellt. Die Trasse für die Querung war durch den RHK begrenzt und unterhalb einer Entwässerungsleitung DN 2800 mit einem minimalen Abstand von 3,70 m vorgegeben.

Der Vortrieb unter der Uferbefestigung hatte eine Überdeckung von 3,90 m zum Spundwandverbau. Anschließend folgte die Trasse einer Kombination aus mehreren vertikalen Radien von 550 m und erreichte die Zielbaugrube mit einer maximalen Steigung von ca. 8,2 %.

Zur detaillierten Überwachung und Analyse der Vortriebsarbeiten wurde hierzu eine von De la Motte & Partner entwickelte Software eingesetzt, mit deren Hilfe eine Auswahl der wesentlichen vortriebstechnischen Parameter erfasst und per Fernübertragung zur grafischen Aufbereitung an ein externes EDV-System weitergeleitet wurde. Neben generellen Aussagen über die Vortriebsleistungen ließen sich hierdurch vor allem die Wechselwirkungen der einzelnen Parameter erfassen und Anormalitäten unter Berücksichtigung von veränderlichen Fahrweisen der Vortriebsmaschine identifizieren.

Der Rohreinzug der Produktleitung

Nach dem erfolgreichen Vortrieb und der Kontrolle der korrekten Lage des aufgefahrenen Vortriebs wurde die Produktleitung DN 600 eingezogen. Hierzu wurde das zuvor auf die Gegebenheiten vor Ort abgestimmte Rohreinzugskonzept vom Auftragnehmer nach Prüfung durch das Büro De la Motte & Partner umgesetzt. Die ca. 8 m langen Stahlrohre wurden Rohr für Rohr sukzessiv in der Startbaugrube abgelegt und zusammengeschweißt. Die Nähte wurden zu 200 % zerstörungsfrei geprüft, anschließend umhüllt und qualitätsgeprüft.

In der Zielbaugrube kam eine Zugeinrichtung mit Zuggestänge zum Einsatz, die ausgelegt war für max. 40 Tonnen Zugkraft. Die maximalen Einzugskräfte beim Rohreinzug betrugen dabei ca. 16 Tonnen.

Die glasfaserverstärkt umhüllten Produktrohre wurden bereits ab Werk mit glasfaserverstärkten Kufen geliefert, auf denen die Produktrohrleitung in den Tunnel eingezogen wurde. Rohrmontage und -einzug erfolgten dabei fortlaufend. An das Kopfende des Rohrstrangs wurde ein entsprechend dimensionierter Zugkopf angeschweißt. Zuvor wurde der Zugkopf verbunden mit dem ersten Rohrschuss an dem im Tunnel eingebrachten Zuggestänge angeschlagen.

Verfüllung des Tunnelquerschnitts

Nach dem erfolgreichen Einzug und den erforderlichen Qualitätsprüfungen wurde das freie Tunnelvolumen hohlraumfrei mit einer hydraulisch abbindenden Suspension verfüllt. Die Wahl sowie die Anzahl und Dimensionierung der Verfüllrohre oblag der ausführenden Firma. Der Abschluss sowie der Übergang am Tunnelende in der Zielbaugrube wurden mittels Pressringdichtung hergestellt. Die Verfüllung des Tunnelquerschnittes erfolgte in Abschnitten vom Tiefpunkt des Tunnels in der Startbaugrube aus zum Zielende. Zuerst erfolgte die Verfüllung bis zum Tunnelfirst im Bereich der Startbaugrube.

Nach dem ersten Verfüllabschnitt mussten die Aushärtezeit und die Abbindetemperatur der Verfüllung soweit berücksichtigt werden, dass der hydrostatische Druck, der bei der Verfüllung bis zum Tunnelfirst in der Startbaugrube entstand, sicher aufgenommen werden konnte. Danach erfolgte die Restverfüllung. Verwendet wurde ein Verfüllmaterial, das nach Aushärtung eine geringe Festigkeit aufweist. Damit wurde sichergestellt, dass bei einer unvorhergesehenen späteren Setzung des Tunnels auf die Gasleitung keine Kräfte einwirken. Die entsprechenden Qualitätsnachweise des Verfüllmaterials und die Einhaltung der Verarbeitungsvorschriften wurden durch die Bauüberwachung sichergestellt.

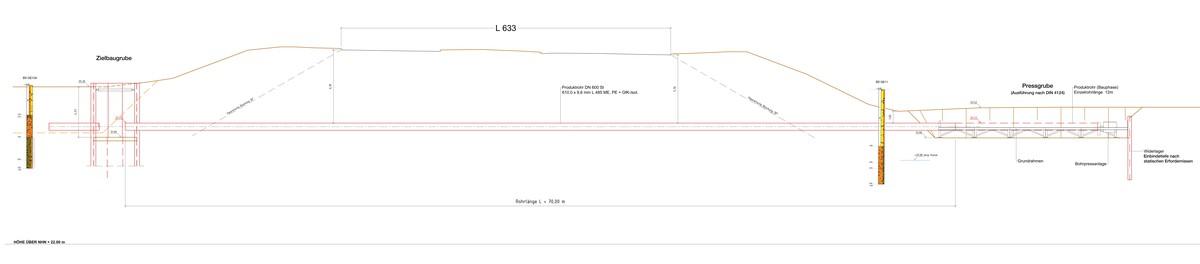

Querung der Landstraße L 633 im Pressbohrverfahren

Bautechnische Herausforderungen

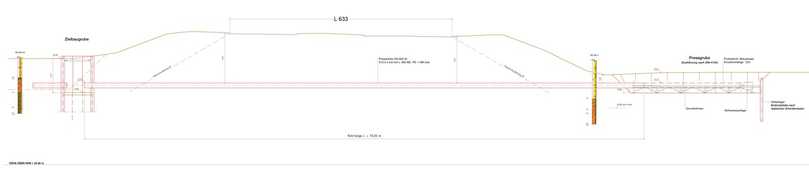

Die Landstraße L 633 hat jeweils zwei Fahrspuren in jeder Fahrtrichtung. Die zu unterquerende Landstraße mit der dazwischen liegenden Grünfläche ergab eine Länge von ca. 70 m. Die L 633 ist eine wichtige Querungsstelle des Rhein-Herne-Kanals (RHK) bei Gelsenkirchen. Die Zielseite schloss unmittelbar an die Startbaugrube der Querung des RHK an. Dies führte dazu, dass der Beginn des Pressbohrverfahrens erst unmittelbar nach dem Rückbau der Startbaugrube und dem Verdämmern des Tunnelquerschnitts und der Baugrube begonnen werden konnte. Durch eine Anpassung des Bauablaufs konnten die Verschiebungen teilweise kompensiert werden.

Aus der Luftbildauswertung konnten definitiv registrierte Verdachtspunkte sowie Bombenkrater ermittelt und überprüft werden. Die besondere Herausforderung dieses Sonderbauwerks bestand aber darin, dass sich in der Grünfläche eine zurückgebaute Kampfmittelverdachtsfläche befand. Aus diesem Grund wurde vor Aufnahme der Querung die Kampfmittelverdachtsgrube mit einem temporär fließfähig und selbstverdichtenden Flüssigboden verfüllt. Hiermit wurde sichergestellt, dass die Unterquerung, die unterhalb der verfüllten Kampfmittelverdachtsgrube lag, ohne unkontrollierte Erdbewegungen und Setzungen durchgeführt werden konnte.

Gute Baukoordinierung und Zusammenarbeit

Pandemiebedingt wurden die wöchentlichen Baubesprechungen fast durchgängig als hybride Veranstaltungen (online und vor Ort) durchgeführt. Diese damals neue Art der Projektrealisierung erforderte Disziplin bei allen Beteiligten, gleichzeitig wurden aber auch die sich daraus ergebenden Chancen genutzt. Durch die Baukoordinierung und gute Zusammenarbeit mit den einzelnen Nachunternehmern konnte der Projektterminplan eingehalten werden. Dabei führte die gezeigte Flexibilität der einzelnen Nachunternehmer bei der Ausführung der Sonderbauwerke zu einer fristgerechten Umsetzung des jeweiligen Querungsabschnitts. Voraussetzung hierfür war die abgestimmte qualifizierte Planung, die die örtlichen Gegebenheiten berücksichtigte.

Rohrpost abonnieren!

Wir graben für Sie nach Neuigkeiten. Die Ergebnisse gibt es bei uns im Newsletter.

Jetzt anmelden!

Bauherr | Open Grid Europe GmbH |

Bauunternehmer | Friedrich Vorwerk ASA GmbH |

Nachunternehmer HDD | Bohlen Doyen Bau GmbH |

Nachunternehmer Vortrieb | Sonntag Baugesellschaft mbH & Co. KG |

Nachunternehmer Pressung | Horbo GmbH |

Planungsbüro & Bauüberwachung | De la Motte & Partner GmbH |

Projektlaufzeit | 2018 bis 2023 |

Kosten/Honorar (netto) | ca. 200.000 € |

Autoren: Dipl.-Ing. P.W. de la Motte, Dipl.-Ing. (FH) Eric Lord (beide De la Motte & Partner GmbH, Reinbek) und Peter Ehlen (Open Grid Europe GmbH, Essen)

Weiterlesen:

Neueste Beiträge:

Meistgelesene Artikel

Für welche Leistungsart interessieren Sie sich?

Bauleistungen

Dienstleistungen

Lieferleistungen

Verwandte Bau-Themen:

Top Bau-Themen:

Aktuelle Termine für unterirdische Infrastruktur

Jetzt zum Newsletter anmelden:

Leitungsbau, Kanalsanierung, Abwasser – erfahren Sie das wichtigste rund ums Thema unterirdische Infrastruktur.