Gelenkige Rohrverbindung soll Kraftübertragung optimieren

Ein Forschungsprojekt zur „Entwicklung eines hochleistungsfähigen Vortriebsrohres mit sphärischer Fuge unter Verwendung von Alumosilikaten“ [1] wurde in den Jahren 2014 bis 2016 in einer Kooperation zwischen der TU Kaiserslautern, der Bernhard Müller GmbH Betonwerk sowie der Zerna Planen und Prüfen GmbH (heute ZPP AG) durchgeführt.

Das Forschungsprojekt hatte die Optimierung der Kraftübertragung in der Rohrfügung und die Verringerung der Wandstärke von Vortriebsrohren durch Verwendung eines säurewiderstandsfähigen Hochleistungsbetons zum Ziel. Gegenstand des vorliegenden Beitrages ist die Darstellung des neuartigen Konzeptes der Übertragung der Vorpresskräfte.

Neuer Ansatz Rohrgeometrie

Die Entwicklung einer gelenkigen Verbindung von Vortriebsrohren setzt dagegen bei der Rohrgeometrie selbst an [4]. Durch eine spezielle Ausformung der Rohrenden soll die Druckübertragungsfläche – insbesondere bei Kurvenvortrieben – optimiert und eine Öffnung des Fugenspalts zwischen den Rohren verhindert werden.

![Abbildung 2: Kontaktfläche in Form einer Kugelschicht [5] Abbildung 2: Kontaktfläche in Form einer Kugelschicht [5]](/static/52ed0539d6b3de74bef715fd5f7bd2ea/8f7b0/articleImage.jpg)

Nachteil von Druck- übertragungsringen aus Holzwerkstoffen

Ansatz des ZIM-Forschungsprojekts

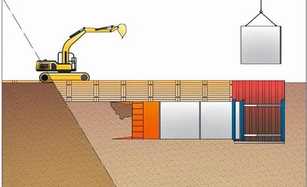

Der innovative Lösungsansatz des Entwicklungsprojekts zielt darauf ab, durch die Optimierung der Geometrie der Rohrfügung in Verbindung mit der Verwendung eines Hochleistungsbetons sowohl die Kraftübertragung zwischen den Rohren zu verbessern als auch die Wandstärke der Vortriebsrohre zu minimieren. Hierfür wurde im Rahmen einer Dissertation [5] am Lehrstuhl für Baubetrieb und Bauwirtschaft der TU Kaiserslautern ein neuartiges Rohrdesign mit einer sogenannten „sphärischen Fuge“ entwickelt, wie es in Abbildung 1 zu sehen ist. Als praxistaugliche Betonzusammensetzung unter Beachtung der seriengerechten Produktionsstabilität konnte ein hochzugfester, säureresistenter Hochleistungsbeton unter Verwendung von Alumosilikaten entwickelt werden [1].

![Abbildung 3: Abwinklung sphärischer Rohre [5] Abbildung 3: Abwinklung sphärischer Rohre [5]](/static/001e55d8986d4095ebd6075511143163/9dc4a/articleImage.jpg)

Geometrische Grundlagen der gelenkigen („sphärischen“) Verbindung

Die im Rahmen der Dissertation [5] entwickelte neuartige Geometrie hat zum Ziel, die Kontaktfläche zwischen zwei Vortriebsrohren zu optimieren und gleichzeitig das Aufklaffen der Rohrfuge bei Kurvenfahrten zu verhindern. Es liegt daher nahe, die Verbindung wie ein Kugelgelenk auszubilden [4]. Die geometrische Ausbildung der Rohrverbindung erfolgt, indem der zylindrische Rohrkörper mit einer Kugel (altgriechisch „Sphäre“) mit dem Radius rA geschnitten wird. Dieser Konstruktionsschnitt verlieh den so entstandenen Rohren den Namen „sphärische Rohre“ [4].

Die so entstandene Kontaktfläche – wie sie in Abbildung 2 dargestellt ist – hat die Form einer Kugelschicht. Die Fläche einer Kugelschicht errechnet sich aus deren Höhe h und dem Ausrundungsradius rA zu: AKugelschicht = 2 · π x · rA · h. Die sphärische Kontaktfläche ist auch bei Abwinklungen aus Kurvenvortrieben von 1° noch so groß wie die ebene Stirnfläche konventioneller Rohre. Der Ausrundungsradius wurde für diesen Vergleich gleich der Nennweite des jeweiligen Rohrs gewählt. Kleinere Ausrundungsradien führen dabei zu einer größeren Kontaktfläche. Die Größe des Ausrundungsradius ist nach unten durch den Außendurchmesser DA des Rohrs begrenzt. Es gilt, dass der Radius nicht kleiner als der halbe Rohraußendurchmesser DA sein kann. Eine geometrische Begrenzung der Ausrundung nach oben ist in der Theorie nicht gegeben. Allerdings führt eine extreme Vergrößerung mit rA -> ∞ wieder zu einer ebenen Stirnfläche, was der Zielsetzung der Entwicklung widerspricht. Weitere Restriktionen der Größe des Ausrundungsradius entstehen aus den Anforderungen an die Rohrdichtungen sowie den hydraulischen und statischen Anforderungen an die Rohrfügung [1, 5].

![Abbildung 4: Druckübertragungsfläche bei Kurvenvortrieb [5] Abbildung 4: Druckübertragungsfläche bei Kurvenvortrieb [5]](/static/6bbcc7a7bad33c8f331d2bfe424d04af/59029/articleImage.jpg)

Kinematik der sphärischen Rohrverbindung

Durch die Ausrundung der Rohrenden fügen sich sphärische Rohre kugelgelenkartig ineinander. Wie Abbildung 3 verdeutlicht, ermöglicht die gelenkige Verbindung ein Gleiten der Rohre in der Rohrfügung [4, 5]. Das Aufklaffen der Fugen konventioneller Vortriebsrohre bei Kurvenfahrten wird dadurch vermieden. Entscheidend für das Gleiten ist, dass die Reibungskraft in der Rohrfuge durch die Führungskräfte in der Kurve überwunden werden [4, s.a. 2]. In der Folge rotieren sphärische Rohre in Kurven um den Mittelpunkt der Ausrundung und nicht um den Kurvenmittelpunkt, wie das bei Rohren mit ebenen Stirnflächen der Fall ist.

Hydraulische Eigenschaften der gelenkigen Rohrverbindung

Die Querschnitte zweier aufeinanderfolgenden Rohre verschieben sich bedingt durch das Gleiten in der Rohrfügung während einer Kurvenfahrt gegeneinander. Dadurch verringert sich der verfügbare Abflussquerschnitt in der Rohrfügung bei den praktisch auftretenden Abwinkelungen nur geringfügig [5].

Die Verringerung der für den Abfluss zur Verfügung stehenden Fläche ist abhängig von der Größe der Verdrehung zweier Rohre gegeneinander und der Fließtiefe des Mediums innerhalb der Rohre. Die größten Verschiebungen treten auf Höhe der Kämpfer auf. Weiterhin hebt sich der Sohlpunkt – verglichen mit der Ausgangsstellung bei Geradeausfahrt – durch die gegenseitige Verschiebung der Querschnitte an, während der Scheitelpunkt des Querschnitts absinkt. Prozentual ist der Querschnittsverlust – durch die Anhebung des Sohlpunkts – bei kleinen Fließtiefen größer als bei Füllständen nahe der Vollfüllung. Für die Berechnung der Abflussleistung wurde, wie allgemein bei der Kanalnetzberechnung üblich (vgl. DWA-A 110 [6]), das Verfahren nach Prandtl-Colebrook herangezogen. Es zeigte sich, dass bei einer Verdrehung von 1° die Abflussleistung in der Rohrfügung bei Teilfüllungen von mehr als 50% um max. 2,5 % unter der des Kreisquerschnitts des zugehörigen Rohrs liegt [5].

Kraftübertragung in der sphärischen Rohrfügung

Ziel der sphärischen Rohrgeometrie ist die Vermeidung des Fugenklaffens in der Folge von gegenseitigen Abwinklungen der Vortriebsrohre bei gekrümmten Trassen. Die Ausrundung ermöglicht ein Gleiten in der Rohrfuge. Infolgedessen bleibt auch auf der Kurvenaußenseite ein Kontaktbereich erhalten, wie in Abbildung 4 zu sehen ist.

Die Bemessung von Vortriebsrohren erfolgt derzeit üblicherweise nach den Vorgaben des DWA-A 161 [3]. Auf sphärische Rohre ist der dort festgelegte Ansatz zur Bemessung in Längsrichtung des Rohrs nicht übertragbar. Während bei ebenen Stirnflächen aus den Vortriebskräften neben Querzug- und Schubspannungen im wesentlichen Normalspannungen in Längsrichtung übertragen werden müssen, werden bei sphärischen Rohren diese Spannungen in der Rohrfügung durch die gekrümmte Oberfläche teilweise radial umgelenkt. Neben Druckspannungen treten dadurch in der Rohrfügung auch Ringzug- und Ringdruckspannungen auf, die durch eine geeignete Bewehrungsführung aufgenommen werden müssen. Alternativ kann auch der Stahlführungsring als außenliegende Bewehrung in die Bemessung mit einbezogen oder die erhöhte Zugfestigkeit innovativer Betone – wie sie im Rahmen des Forschungsprojekts [1] entwickelt wurden – genutzt werden.

Erste Prüfstandsversuche an der TU Darmstadt

An der TU Darmstadt wurde ein unbewehrtes Betonrohr DN 600 mit sphärischer Fuge einem Belastungstest unterzogen (s. Abbildung 5). Bei einer Belastung von 1.000 Tonnen und damit weit oberhalb der erwarteten Bruchlast zeigte das Rohr DN 600 keine Schädigung [1].

Fazit und Ausblick

Nach den durchgeführten Untersuchungen scheint es möglich zu sein, einen neuen Stand der Technik mit sphärischen Rohren zu erreichen. Wird der Stahlführungsring in die Bemessung in Längsrichtung einbezogen, kann er grundsätzlich die erforderliche Ringzugbewehrung ganz oder teilweise ersetzen. Alternativ kann der Bereich der Rohfügung – oder auch das gesamte Rohr – mit Stahlfasern bewehrt werden. Die Stahlfaserbewehrung bietet den Vorteil, dass sie in der gesamten Rohrwand verteilt ist und somit auch die dünnwandigen Abschnitte der Ausrundung von der Bewehrung profitieren. Bei einer konventionellen Bewehrung müssten diese Bereiche mit Rücksicht auf die erforderliche Betondeckung unbewehrt bleiben. Auch die Weiterentwicklung des Betons selber kann durch das Erreichen höherer Zugfestigkeiten den wirtschaftlichen Einsatz der gelenkigen Rohrverbindung begünstigen.

*Autoren:

Univ.-Prof. Dr.-Ing. Karsten Körkemeyer

Technische Universität Kaiserslautern

Bauingenieurwesen

Fachgebiet Baubetrieb und Bauwirtschaft

Paul-Ehrlich-Str. 14

67663 Kaiserslautern

Tel.: 0631/2053467

E-Mail karsten.koerkemeyer@bauing.uni-kl.de

Dr.-Ing. Carsten Machentanz

Emschergenossenschaft/Lippeverband

Kronprinzenstraße 24

45128 Essen

Tel.: 0201/1043152

E-Mail: machentanz.carsten@eglv.de

Literatur:

[1] Breit, W., Körkemeyer, K.: ZIM Forschungsvorhaben. Entwicklung eines hochleistungsfähigen Vortriebsrohres mit sphärischer Fuge unter Verwendung von Alumosilikaten. TU Kaiserslautern, Bernhard Müller GmbH Betonwerk, ZPP Ingenieure AG, Bochum (vormals Zerna Planen und Prüfen GmbH).

[2] Körkemeyer, K., Vogler, G.: Druckübertragung an Rohrenden. Die Bedeutung des Druckübertragungsringes als zentrales Element beim Rohrvortrieb. BFT International Betonwerk + Fertigteil-Technik. 5/2005, S. 14–22.

Rohrpost abonnieren!

Wir graben für Sie nach Neuigkeiten. Die Ergebnisse gibt es bei uns im Newsletter.

Jetzt anmelden!

[3] DWA-A 161: Statische Berechnung von Vortriebsrohren: Deutsche Vereinigung für Wasserwirtschaft, Abwasser und Abfall. Deutsche Vereinigung für Wasserwirtschaft, Abwasser und Abfall e.V. 2014.

[4] Körkemeyer, K. (Erfinder): Deutsche Patentanmeldung 10 2008 039 820.9-24 „Vortriebsrohr und ein Aufsatz für ein Vortriebsrohr“, Anmelder: ZPP Ingenieure AG, Bochum (vormals Zerna Planen und Prüfen GmbH).

[5] Machentanz, C.: Modellierung einer gelenkigen Verbindung von Vortriebsrohren aus Beton, bzw. Stahlbeton zur Optimierung der Kraftübertragung zwischen den Rohren bei bogenförmigen Gradienten. Dissertation. Kaiserslautern unveröffentlicht.

[6] DWA-A 110: Hydraulische Dimensionierung und Leistungsnachweis von Abwasserleitungen und -kanälen: Deutsche Vereinigung für Wasserwirtschaft, Abwasser und Abfall. Deutsche Vereinigung für Wasserwirtschaft, Abwasser und Abfall e.V. 2006.

Weiterlesen:

Neueste Beiträge:

Meistgelesene Artikel

Für welche Leistungsart interessieren Sie sich?

Bauleistungen

Dienstleistungen

Lieferleistungen

Top Bau-Themen:

Aktuelle Termine für unterirdische Infrastruktur

Jetzt zum Newsletter anmelden:

Leitungsbau, Kanalsanierung, Abwasser – erfahren Sie das wichtigste rund ums Thema unterirdische Infrastruktur.