Damit kleben kann, was kleben soll

In der grabenlosen Kanalsanierung sind Verklebungen mit Kunstharzen gang und gäbe. Ob diese Arbeiten jedoch auch den gewünschten Erfolg – dauerhafte Dichtheit – haben, hängt nicht nur von der Qualität des Kunstharzes ab, sondern auch bedeutend von einem (in der Praxis leider gern vernachlässigten) Faktor: der korrekten Vorbereitung des Untergrundes, auf dem geklebt werden soll.

Von den Herstellern der Kunstharze ebenso wie von der Deutsche Vereinigung für Wasserwirtschaft, Abwasser und Abfall (DWA) und vom Deutschen Institut für Bautechnik (DIBt) gibt es dazu klare Anweisungen. Das diese Vorgaben auch eingehalten werden und dadurch ein gutes Ergebnis erzielt werden kann, liegt nicht zuletzt auch in der Verantwortung der Auftraggeber, der Netzbetreiber, die Vorarbeiten einzufordern und dokumentieren zu lassen.

„Die Abwasserleitung und das Schachtbauwerk sind an der Anbindungsstelle mittels üblichen Hochdruckspülgeräten zu reinigen. Die sogenannten Sielhaut im Bereich der herzustellenden Anbindung ist mechanisch zu entfernen.“ „Bei glattwandigen Innenoberflächen der schadhaften Rohrleitung bzw. schadhaften Schlauchlinern und solchen schadhaften Abwasserrohren, bei denen durch Hochdruckspülung Ablagerungen (die sogenannte „Sielhaut“) nicht in dem für das Verfahren notwendige Maß beseitigt werden können, ist ein Oberflächenabtrag (Entfernen der „Sielhaut“) in Abhängigkeit vom Schadensbild durchzuführen.“ Diese Formulierungen, die so oder so ähnlich in allen aktuellen DIBt-Zulassungen für Abdichtungsverfahren mit Kunstharzen nachzulesen sind, bringen auf den Punkt, dass eine korrekte Untergrundvorbereitung unerlässlich ist, um eine qualitativ hochwertige Abdichtung zu erhalten.

Von Anwendern unterschiedlicher Sanierungsverfahren wird immer wieder gern diskutiert, wie gut das eine oder das andere Harz klebt, ob diese oder jenes Material das bessere ist, oder welches Verfahren den größten Erfolg verspricht. Gerade in sozialen Medien wird bei solchen Diskussionen gern mal bezweifelt, „ob das Zeug was taugt“ oder geschrieben: „Das habe ich auch schon verwendet, das hat nicht gehalten.“ Doch was in den Kommentarspalten gern vergessen wird, ist die Tatsache, dass selbst das beste Material nur so gut sein kann wie seine Anwendung. Und die erschöpft sich eben nicht darin, „mal eben was draufzuschmieren“, sondern umfasst eine gut geplante, sinnvoll ausgeführte Maßnahme, von der ein ganz unerlässlicher Teil die „Vorbereitung der Schadstelle“ ist. Oder anders gesagt: Selbst der hochwertigste Kleber, klebt nur so gut, wie man es ihm ermöglicht.

Die Sielhaut – der größte Feind von Verklebungen

In der Kanalsanierung haben die Sanierer es nicht nur mit unterschiedlichsten Untergründen (Beton, Klinker, Steinzeug, GFK, PVC, aber auch PE oder PP) zu tun. Chemisch belastetes Abwasser, Fette, Schmutz – all das hinterlässt Spuren auf dem Untergrund, greift die Oberflächen an oder lagert sich auf ihnen ab. Und dies nicht nur in Fett- oder Ölabscheidern: Bereits „normales“ Haushaltsabwasser hinterlässt in den Haltungen neben Schmutz und Kalkablagerungen vor allem Fett auf dem Untergrund, die sogenannte Sielhaut. Diese ist laut DIBt vor der Sanierung „mechanisch zu entfernen“. Eine Hochdruckspülung reicht dafür nicht aus. Ein Fräsroboter muss die Oberfläche an der zu verklebenden Stelle abtragen. Oder – bei einer manuellen Schachtanbindung – die Anbindestelle muss freigestemmt und abgeschliffen werden.

Im Kanalbereich stoßen die Sanierer auf verschiedene Probleme. Zuerst auf Feuchtigkeit. Diese Feuchtigkeit ist grundsätzlich eine Herausforderung für Verklebungen. Doch in diesem Bereich hat sich schon viel getan: Die modernen Kunstharze, insbesondere Epoxidharze, die hervorragende Klebeeigenschaften mitbringen, kommen mit Feuchtigkeit gut zurecht. Nur fließendes/drückendes Wasser muss vor der Sanierung beseitigt werden. Schlimmer jedoch sind die im Abwasser enthaltenen Fette – etwa aus Spülprozessen und Reinigungsprozessen und dergleichen. Diese scheiden sich auf den Kanalwänden als Sielhaut ab. Diese Sielhaut wird durch Hochdruckspülungen oberflächlich so weit entfernt, dass der Kanal beim Blick durch die Kamera einwandfrei sauber aussieht. Für die Herstellung eines Haftgrundes reicht diese optische Sauberkeit jedoch nicht aus.

Ist es schon sauber, wenn man nichts mehr sieht?

Andreas Haacker, Geschäftsführer des Kunststoffprüflabors Siebert + Knipschild in Oststeinbek bei Hamburg, präzisiert: „Das Problem ist, dass nach der Hochdruckspülung nicht sichtbare, nanometerdünne Fettschichten übrigbleiben und am Ende nicht einfach abzureinigen sind. Um zu gewährleisten, dass man einen guten Haftgrund erreicht, müssen diese Schichten durch Fräsen entfernt werden. So wird sichergestellt, dass auch die letzten hauchdünnen Fettschichten entfernt werden, damit die Verklebung am Ende sichergestellt werden kann.“

Diese Fräsarbeiten führen wiederum zu einem neuen Problem, so Haacker: „Beim Fräsen werden Frässtäube in großer Menge aufgewirbelt, die sich schnell wieder auf die frisch abgefräste Oberfläche legen. Deshalb ist es erforderlich, nach dem Fräsen mit sauberem klarem Wasser die Frässtäube zu entfernen, da auch diese eine ausgeprägte Trennschicht darstellen.“

Ein wesentliches Standbein von Siebert + Knipschild ist die Prüfung von Kanalsanierungssystemen. Als eines der größten Prüflabore in diesem Bereich testen die Ingenieure von Siebert und Knipschild ca. 7.000 Baustellenproben im Jahr. Daher basiert Haackers Wissen auf harten Fakten: „Die Praxiserfahrung zeigt: Die meisten Verfahren sehen in der Kamerabefahrung am Ende sehr gut aus. Was man aber nicht sieht, sind die Vorarbeiten. Diese sind jedoch entscheidend dafür, ob die vom System angestrebte Verklebung auch erreicht wird. Daher empfehlen wir dringend, dass die Aufraggeber der Sanierungsmaßnahmen die Dokumentation der Vorarbeiten einfordern und auch prüfen. Nur dann kann sichergestellt werden, dass die Produkte nicht nur bei der Abnahme gut aussehen, sondern auch ihre Dauerhaftigkeit als Reparatursystem von 5 bis 15 Jahren erreichen – oder sogar übertreffen. Gute Verklebungen mit Epoxidharzen sind überaus dauerhaft.“

Doch wie wird eine gute Verklebung erreicht?

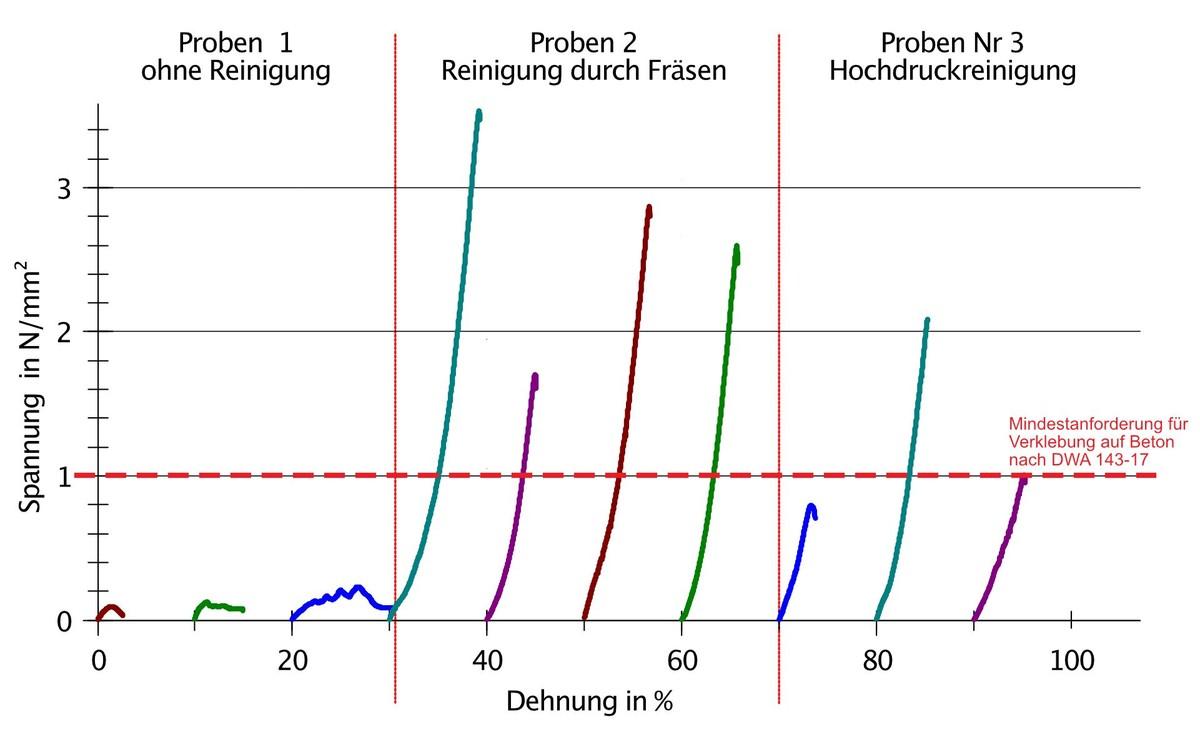

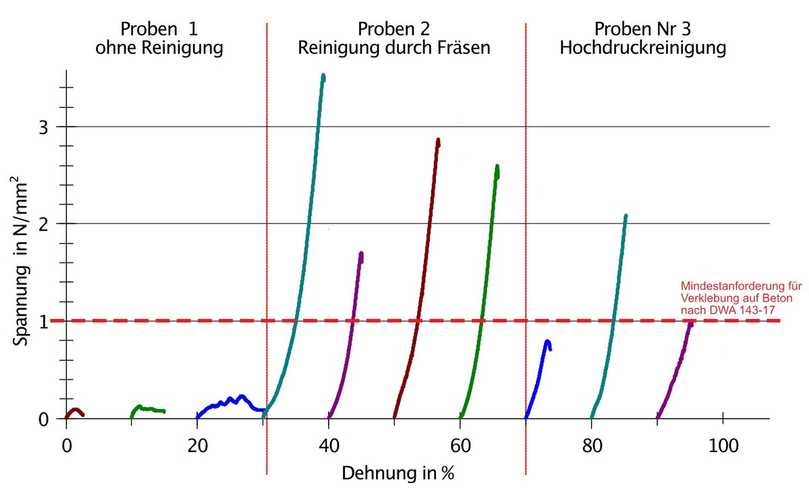

Um aufzuzeigen, wie wichtig die richtige Untergrundvorbereitung für eine sichere und dauerhafte Verklebung ist, haben wir zehn Probestücke vorbereitet und auf drei unterschiedliche Arten gereinigt. Auf diesen Probestücken haben wir Verklebungen mit Epoxidharz erstellt und diese nach dem Aushärten im Prüflabor von Siebert und Knipschild einer Haftzugprüfung unterzogen. Die Haftzugprüfung ist Standard bei der Zertifizierung von Kunstharzsystemen, die verkleben sollen, und wird auch eingesetzt, um bei Baustellenproben zu kontrollieren, ob die geforderte Qualität erreicht wurde.

Der Versuchsaufbau:

Um die Situation vor einer realen Sanierung zu simulieren, wurden zehn Betonwürfel auf der vorgesehenen Klebefläche mit einer dicken Schicht aus natürlichem Fett eingerieben. Dann trennten sich die Wege der Würfel: Drei Proben wurden gründlich mit einem Tuch gesäubert. Vier weitere hat der Anwendungstechniker mit einem Schleifgerät mit Bürstenkopf abgefräst, anschließend wurden die Frässtäube mit klarem Wasser entfernt. Die übrigen drei schließlich wurden nur mit Wasser mittels Hochdruckspülung gereinigt. Nach der ersten Reinigung sahen alle zehn Probestücke sauber – und für das bloße Auge – fettfrei aus.

Nach diesen unterschiedlichen Reinigungsschritten ging es für alle Proben wieder gleich weiter: Auf jede Probe wurde auf zwei Seiten Epoxidharz (FlexyPox) aufgetragen und in den Untergrund einmassiert, dann wurde auf die behandelte Ober- sowie auf die unberührte Unterseite jeweils ein Stempel geklebt. Nach dem Aushärten klebten alle Stempel an den Steinen, und die Proben gingen ins Labor. Dort wurden sie in ein Haftzugprüfgerät eingespannt und mit wachsender Krafteinwirkung einer Haftzugprüfung unterzogen. Ein fast lautloses Ablösen des Harzes vom Beton bis hin zu einem satten Knall, der auch dem Laien schon rein akustisch deutlich macht: Hier ist der Beton gebrochen, nicht die Verklebung.

Das deutliche Ergebnis war für Andreas Haacker und seine Mitarbeiter keine Überraschung: Je besser die Verklebungsfläche vorbereitet, also von Fetten und Frässtäuben befreit worden war, desto besser hielt auch die Verklebung selbst.

Bei den Proben der Probengruppe 1, bei denen das Fett nur mit einem Tuch abgewischt worden war, und auf denen – wenn auch nicht für das bloße Auge sichtbar – noch eine dünne Schicht Fett verblieben war, wurde keine effektive Verklebung erreicht. „Hier liegt eine klare Grenzflächentrennung vor, das heißt, das Harz hat sich vollständig vom Beton abgelöst“, erläutert Haacker. Auch Probengruppe 3, die mit dem Hochdruckreiniger gereinigt worden war, konnten die Mindestanforderungen, die durch die DWA definiert sind (1 N/mm2) nicht oder nur teilweise erfüllen. Hier sind zum Teil noch Materialreste mit dem Harz verklebt, der weitaus größte Teil des Harzes hat sich aber klar vom Untergrund getrennt.

Mit Abstand die beste Verklebung erreichte die Probengruppe, bei denen die spätere Klebefläche der Probestücke angefräst und anschließend mit klarem Wasser von den Frässtäuben befreit worden war. Hier entstand sogar ein sogenannter Mischbruch, das heißt ein Bruch im mineralischen Untergrund – und zwischen Harz und Untergrund – ist entstanden. Das zeigt: Die Verklebung zwischen Epoxidharz und Untergrund war stärker als das Untergrundmaterial selbst.

Rohrpost abonnieren!

Wir graben für Sie nach Neuigkeiten. Die Ergebnisse gibt es bei uns im Newsletter.

Jetzt anmelden!

Eine weitere Absicherung, um einen fettfreien Untergrund für eine Sanierung zu erhalten, ist der Einsatz von fettlösenden Reinigungsmitteln. Diese werden beispielweise bei einer Schachtanbindung oder einer Gerinnesanierung nach dem Freistemmen und Reinigen des Anbindebereichs aufgetragen und lösen auch letzte mögliche Fette vor dem Harzauftrag auf. Ist die zu sanierende Schadstelle solchermaßen vorbereitet, finden die auf die Kanalsanierung spezialisierten Kunstharze einen optimalen Haftgrund vor.

Anwendungsbeispiele

Kurzliner-Sanierung

Kurzliner müssen per definitionem vollflächig mit dem Untergrund verkleben. Um dies sicherzustellen, reicht eine bloße Hochdruckreinigung nicht aus. Die Sielhaut muss mit Hilfe eines Fräsroboters durch einen Oberflächenabtrag des Untergrunds an der Schadstelle komplett entfernt werden. Damit der Auftraggeber die erfolgte korrekte Untergrundvorbereitung nach der Sanierungsmaßnahme nachvollziehen und überprüfen kann, müssen die Vorarbeiten dokumentiert werden.

Schachtanbindung

Bei Schachtanbindungen ist es wichtig, dass das Material fest mit dem Untergrund verklebt. Wenn mit Linern sanierte Altrohre wieder dicht an den Schacht angebunden werden sollen, treffen sie auf unterschiedlichste Materialien: den GFK-Liner, auf dem meist noch Folienreste sind, das Altrohr und schließlich den Schacht. Die korrekte Untergrundvorbereitung ist hier von enormer Bedeutung, sonst löst sich die Anbindung hier in diesem kritischen Punkt unter dem ständigen Druck des Wassers wieder – und optisch dicht bleibt dann nicht wirklich dicht.

Weiterlesen:

Neueste Beiträge:

Meistgelesene Artikel

Für welche Leistungsart interessieren Sie sich?

Bauleistungen

Dienstleistungen

Lieferleistungen

Verwandte Bau-Themen:

Top Bau-Themen:

Aktuelle Termine für unterirdische Infrastruktur

Jetzt zum Newsletter anmelden:

Leitungsbau, Kanalsanierung, Abwasser – erfahren Sie das wichtigste rund ums Thema unterirdische Infrastruktur.