Verfahrenswahl bei schwierigen Randbedingungen

Die vor Ort härtenden Schlauchliner sind gerade aufgrund ihrer Flexibilität und Vielfalt zu der erfolgreichsten Technikfamilie der grabenlosen Rohrsanierung avanciert. Die Vielfalt ergibt sich zum einen bei den eingesetzten Materialien vom Trägerschlauch über die Folien bis hin zum Harzsystem. Zum anderen bieten die Einbautechnik und die Härtungsmethodik sowie die Mess- und Regeltechnik eine große Bandbreite an technischen Lösungen an.

Von Dr. Susanne Leddig-Bahls, IQS Engineering AG, Bergkamen

Die Fülle an Auswahlmöglichkeiten bedeutet, dass – je nach örtlichen Randbedingungen und Projektparametern – die am besten geeignete Kombination eingesetzt werden könnte und sollte, mit dem Ziel, ein optimales Ergebnis mit einer maximal möglichen Nutzungsdauer von weit über 50 Jahren zu erhalten.

Die Randbedingungen in der Sanierungspraxis sind ebenso vielfältig wie die Technikfamilie selbst. Als „schwierig“ werden Projektbedingungen häufig dann bezeichnet, wenn diese in der Planung gesondert beachtet werden müssen und keine „Standardlösung“ zur Verfügung steht. Schwierige Randbedingungen sind vor allem beengte Platzverhältnisse, komplexe Rohrverläufe und Bögen, Schwankungen des Rohrdurchmessers, Grund- und Schichtenwasser, Bergsenkungsgebiete, chemisch und/oder thermisch belastetes Abwasser, enge Zeitfenster, sensible Einsatzbereiche, große Nennweiten, hohe statische Anforderungen und Sondergeometrien.

Die Vielfalt beim Schlauchlining liefert gerade bei solchen „schwierigeren“ Randbedingungen optimale Kombinationsmöglichkeiten, um Projektrisiken zu reduzieren und das bestmögliche Endergebnis zu erzielen. Um die bestgeeignete Auswahl in der Planung treffen zu können, ist Wissen um die Bandbreite und die technischen Möglichkeiten dieser Produktpalette erforderlich. Zur Strukturierung der Verfahrenswahl in Abhängigkeit von den Randbedingungen können die vier Grundsäulen der Technik dienen:

- Material,

- Einbautechnik,

- Härtungstechnik,

- Mess- und Regeltechnik.

Materialwahl beim Schlauchlining

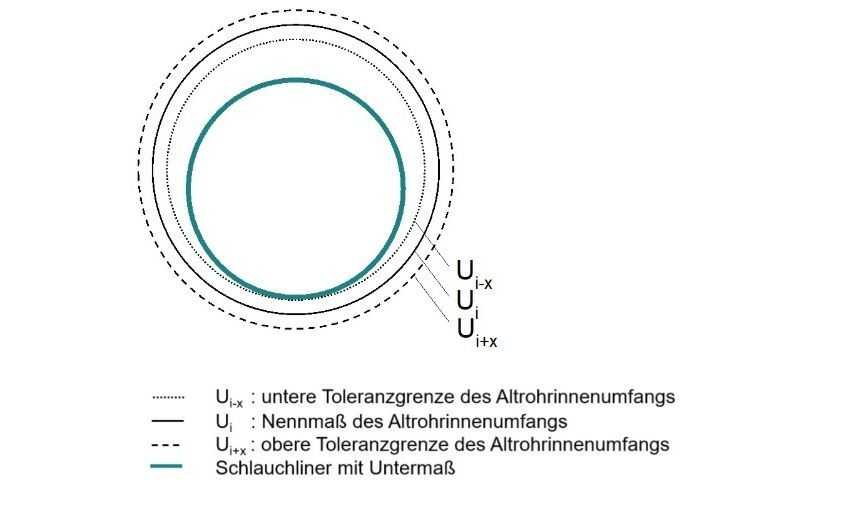

Die Grundmaterialien beim Schlauchlining sind die Trägerschläuche, die Folien und die Harzsysteme. Bei den Trägerschläuchen kommen Synthesefaserliner (SF-Liner), Glasfaserliner (GF-Liner) oder glasfaserverstärkte Synthesefaserliner zum Einsatz. Synthesefaserliner sind flexibler und auch bei großen Schwankungen des Altrohrinnendurchmessers optimal geeignet. Glasfaserliner verhalten sich weniger flexibel, bringen dafür aber eine zusätzliche Festigkeit mit und erhöhen die mechanischen Kennwerte des Endproduktes, was insbesondere bei Projekten mit hohen statischen Anforderungen genutzt werden kann. Glasfaserverstärkte Synthesefaserliner positionieren sich dazwischen und können bis zu einem gewissen Grad beide Vorteile miteinander vereinen. Bei den Folien werden vor allem PU-Materialien eingesetzt, da diese eine hohe Flexibilität aufweisen. Je nach Randbedingungen können Schläuche alternativ mit PVC- oder PP-, PE-Folien hergestellt werden. Diese haben sich beispielsweise bei stark abrasiven Medien bewährt. Bei Betriebsbedingungen dieser Art ist zudem bei Trägerschläuchen mit Glasanteil mittels innerer Schutzschichten ein Freilegen der Glasfasern durch Abrieb zu verhindern.

Die beim Schlauchlining üblichen Harzsysteme sind ungesättigte Polyesterharze (UP), Vinylesterharze (VE) und Epoxidharze (EP). Die Auswahl erfolgt zum einen aufgrund der Abwasserinhaltstoffe, wobei EP- und VE-Harze die beste chemische Beständigkeit aufweisen. Zum anderen ergibt sich die Wahl dieser Komponente aufgrund der unterschiedlichen Eigenschaften der Harzsysteme. So sind EP-Harze nahezu schrumpffrei und erlauben eine hinterwanderungsfreie wasserdichte Anbindung. Diese Vorteile werden gerade bei Hausanschlusssanierungen zum wesentlichen Argument. Zudem härten sie mittels Polyaddition, was die Sicherheit der vollständigen Härtung vor allem bei stark kühlenden Effekten erhöht. Im innerhäuslichen und teilweise auch im innerstädtischen Bereich ist die geringe Geruchsbelästigung und Lösemittelfreiheit von EP-Harzen von deutlichem Vorteil. Bei großen Rohrdimensionen ab DN1000 und somit sehr großen Harzmengen kommen hingegen fast ausschließlich UP- und VE-Harze zum Einsatz, da diese durch radikalische Polymerisation härten und somit eine höhere Lagerstabilität erzielt werden kann. Ausschließlich UP- und VE-Harze lassen sich nach aktuellem Stand der Technik mittels Lichtinitiation härten, sie erlauben dadurch die längste Lagerstabilität imprägnierter Schläuche. UP-Harze sind zudem kostengünstiger als VE- und EP-Harze.

Einbautechniken

Das Einziehen eines Schlauchs wird mittels einer Winde vorgenommen; dabei sind zwingend zugängliche Start- und Endpunkte erforderlich. Das Einziehverfahren ist bei den meisten Glasfaserlinern unabdingbar und wird mittels Gleitfolien unterstützt. Ein Einziehen über Bögen größer 15° hinweg ist in der Regel nicht möglich. Das kontrollierte Kalibrieren und Aufdehnen des Schlauchs zum Anlegen an die Altrohrwandung erfolgt nach dem Einziehen und ist ein entscheidender Schritt für das Erreichen der Endqualität.

Das Einziehverfahren kann mit der Inversion eines weiteren Schlauchs zum Aufstellen des bereits eingezogenen Schlauchs kombiniert werden. Diese Methodik bringt bei Dükerleitungen und bei großen Linerwanddicken Vorteile.

Härtungstechniken

Die sichere und vollständige Vor-Ort-Härtung der eingesetzten Harzsysteme ist das entscheidendste Qualitätskriterium dieser Technikfamilie. Ausschließlich vollständig gehärtete Produkte verhalten sich chemisch inert, beständig und langlebig. Die eingesetzten Härtungstechniken sind: Umgebungstemperaturhärtung, Warmhärtung mit Warmwasser oder Dampf, lichtinitiierte Härtung sowie Kombinationshärtung mit Licht- und thermischer Initiation.

Bei EP-Harzen werden die Reaktionspartner Harz und Härter („Haken und Ösen�“) im korrekten Mengenverhältnis miteinander vermischt und die Härtung startet nach der sogenannten Topfzeit von selbst. Diese Harzsysteme härten mit der Zeit unter Umgebungsbedingungen aus oder der Prozess wird mittels kontrolliertem Energieeintrag (Warmwasser oder Dampf) beschleunigt und moderiert. Ein Nachhärten über erneute Temperaturbeaufschlagung ist jederzeit möglich. Bei schwierigen Projektbedingungen und/oder Störungen im Prozessablauf kann diese Eigenschaft ein entscheidender Vorteil zur Risikominimierung sein.

UP- und VE-Harze härten radikalisch und die Reaktion muss mittels Licht oder Wärme initiiert (gestartet) werden. Bei dieser Polymerisation ist entscheidend, dass hinreichend Radikale durch die Wärme- oder/und Lichtinitiation freigesetzt werden, damit sich die UP- und VE-Harzketten vollständig vernetzen und die Reaktion nicht „verhungert“. Eine Unterbrechung der Reaktion und späteres Neustarten ist nicht bzw. nur eingeschränkt möglich.

Die Härtung mittels Warmwasser oder Dampf bietet den Vorteil, während der Härtung annähernd gleichmäßige Bedingungen über die Sanierungsstrecke und über den Rohrumfang zu erzielen. Der Härtungsfortschritt wird über die Messung der Laminattemperatur außen (zwischen Liner und Altrohr) und deren Einwirkdauer, also über die ins Laminat eingebrachte Energiesumme, bestimmt. Diese Art der Härtung gilt als konservativ und robust, was bei kritischen Projekten, wie z.B. bei starker Kühlung von außen, positiv zum Tragen kommt.

Tabelle: Beispiel einer Auswahlmatrix bei schwierigen Randbedingungen (X = ja ─ = nein ■ = bedingt)

Schwierige Randbedingungen Beispiele | Bögen ≤15 °C (> 5°) | Bögen ≤45 °C | Starker Grundwassereintritt | Einseitige Zugänglichkeit | Großes Gefälle (> 7 m) |

Materialien | |||||

EP | X | X | X | X | X |

UP | X | X | ■ | X | X |

VE | X | X | ■ | X | X |

Synthesefaserliner | X | X | X | X | X |

Glasfaserliner | ■ | – | X | ■ | X |

Glasfaserverstärkte Synthesefaserliner | X | X | X | X | X |

Einbautechnik | |||||

Inversion | X | X | X | X | X (Luftdruck) -(Wassersäule) |

Einziehen | ■ | – | ■ | – | X |

Härtungstechnik | |||||

Warmhärtung mit Wasser | X | X | X | X | ■ |

Warmhärtung mit Dampf | X | X | ■ (UP, VE) X (EP) | X | X |

Lichtinitiierte Härtung | ■ | – | – | – | X |

Kombination Licht- und wärmeinitiierte Härtung | ■ | – | ■ | – | X |

Mess- und Regeltechnik

Die Mess- und Regelbarkeit der Einbau- und Härtungstechnik soll ein flexibles Anpassen an die örtlichen Randbedingungen erlauben. Gerade bei schwierigen Randbedingungen ist das Reagieren auf äußere Einflüsse entscheidend für den Sanierungserfolg.

Der Vorgang des Einbringens des Liners wird über das Erfassen des Inversionsdrucks (beim Inversieren) oder der aufgebrachten Zugkräfte (beim Einziehen) kontrolliert. Es gelten die Vorgaben des jeweiligen Systemherstellers, wobei aus Gründen der Prozesssicherheit ein Anpassen des Inversionsdrucks bzw. der Zugkräfte technisch zu ermöglichen ist. Zum Beispiel sollte bei Einbau mittels hydrostatischer Wassersäule diese bei schwierigen Projekten eine ggf. erforderliche Erhöhung des Installationsdrucks über die Mindestvorgabe hinaus erlauben.

Bei eingezogenen Schläuchen ist der Prozess des Aufstellens und Aufdehnens des Schlauchs besonders zu kontrollieren und zu steuern. Die Überwachung erfolgt mittels Drucksensoren und optischer Kontrolle durch TV-Kameras über die vorgegebene Kalibrierzeit.

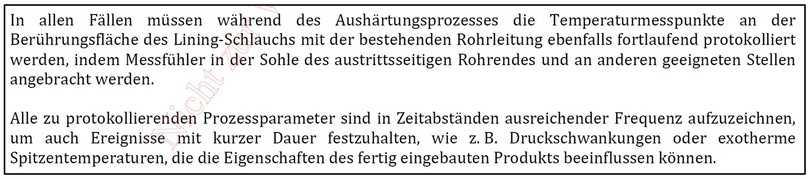

Die Schlauchlinernorm DIN EN ISO 11296-4 schreibt eine Messung der Temperaturen im Außenlaminat (zwischen Liner und Altrohr) zur Kontrolle der vollständigen Durchhärtung der eingesetzten Harzsysteme vor. Dabei ist die Entfernung von der Energiequelle zu beachten; bei der Messung sollte der negativste (ungünstigste) Bereich erfasst werden. Bei Warmwasserhärtung befindet sich der kälteste und somit ungünstigste Bereich i.d.R. im Startschacht, da das warme Wasser über Heizschläuche zunächst zum Linerende transportiert wird und auf dem Weg zurück zum Startpunkt seine Wärmenergie an das Linerlaminat abgibt. Durch eine ausreichende Zirkulation des Warmwassers werden nahezu homogene Bedingungen erzielt. Bei Dampfhärtung hingegen wird der Dampf direkt am Startpunkt in den Liner geleitet und die Energie nimmt zum Rohrende hin ab; der ungünstigste Punkt befindet sich also am Endpunkt der Installation. Auch hier ist eine ausreichende Zirkulation bzw. Durchströmung zum Einstellen annähernd homogener Bedingungen zu erreichen. Bei lichtinitiierter Härtung bewegt sich die Lichtquelle durch die Rohrleitung und die Energie wirkt stets örtlich begrenzt. Zudem ist der Abstand der Lichtquelle zur Rohrwandung über den Rohrumfang unterschiedlich. Dies ist bei der Festlegung des Messkonzepts und der Benennung des ungünstigsten Bereiches zu berücksichtigen.

Zusammenfassung und Ausblick

Eine optimale Verfahrensauswahl bei schwierigen Randbedingungen erfolgt durch eine wissensbasierte Planung und Ausschreibung. Dabei sind folgende Fragen ausschlaggebend: Welche Materialien, Einbau- und Härtungstechniken sind für das jeweilige Sanierungsvorhaben am besten geeignet? Bei welcher Kombination ist das Verfahrensrisiko am geringsten und die zu erwartende Nutzungsdauer am längsten? Welche messtechnischen Verfahren sind erforderlich, wie kann auf die Bedingungen im Projekt und seiner Abwicklung reagiert werden und wie lassen sich die Prozesse während der Ausführung zielgerichtet, kontrolliert und transparent steuern?

Rohrpost abonnieren!

Wir graben für Sie nach Neuigkeiten. Die Ergebnisse gibt es bei uns im Newsletter.

Jetzt anmelden!

Die erfolgreiche Umsetzung einer Sanierungsmaßnahme unter den jeweiligen örtlichen Gegebenheiten erfordert eine entsprechende Sensibilisierung für die Einbaubedingungen und ausreichende Kontroll- und Steuerungsmöglichkeiten. Diesen Erkenntnissen und Notwendigkeiten folgend befindet sich der Bereich der Mess- und Regeltechnik aktuell in stetiger Entwicklung. Es etablieren sich intelligente Softwarelösungen, die relevante Messdaten während des laufenden Prozesses auswerten, zusammenfassend darstellen und somit eine transparente Basis für Entscheidungen in der Prozesssteuerung und -kontrolle bilden. Ebenfalls wird über die Ansammlung der Messreihen vor Ort ein umfangreiches Wissen aufgebaut und somit eine wissensbasierte Planung und Abwicklung weiter unterstützt und optimiert.

Zusammenfassend lässt sich aussagen, dass der Einsatz der bewährten Schlauchliningtechnologie bei schwierigen Randbedingungen zu empfehlen ist, solange Hersteller, Planer und Einbauunternehmen Hand in Hand arbeiten und die Projektrisiken durch optimale Vorauswahl und Prozesssteuerung minimieren.

Weiterlesen:

Neueste Beiträge:

Meistgelesene Artikel

Für welche Leistungsart interessieren Sie sich?

Bauleistungen

Dienstleistungen

Lieferleistungen

Verwandte Bau-Themen:

Top Bau-Themen:

Aktuelle Termine für unterirdische Infrastruktur

Jetzt zum Newsletter anmelden:

Leitungsbau, Kanalsanierung, Abwasser – erfahren Sie das wichtigste rund ums Thema unterirdische Infrastruktur.