Neuer Donau-Düker sichert Trinkwasserversorgung

Mit einem Versorgungsgebiet von ca. 8.000 km² nördlich und südlich der Donau gehört der Zweckverband Wasserversorgung Bayerischer Wald, Waldwasser, zu den größten Wasserversorgern in Bayern. Um die Versorgungssicherheit im gesamten Versorgungsgebiet zu gewährleisten, hat der Verband einen Düker unter die Donau bei Deggendorf verlegen lassen. Im Folgenden wird erläutert, welche Herausforderungen von den beteiligten Unternehmen beim Bau zu bewältigen waren.

Ausführungsplanung und Gestattungsanträge

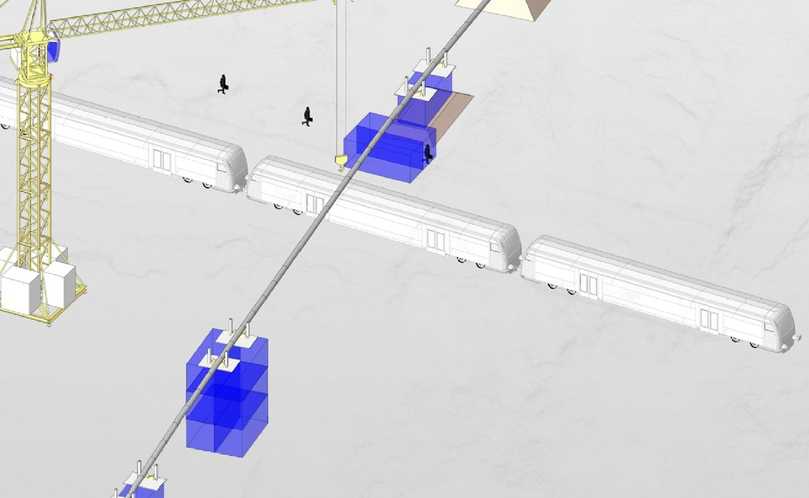

Nach der Auftragserteilung im Mai 2020 wurde seitens der Pfaffinger Unternehmensgruppe unverzüglich mit der Ausführungsplanung begonnen. Um die Vorteile der Digitalisierung zu nutzen, wurde größten Wert auf eine 3D-Modellierung nach BIM (Building Information Modeling) gelegt. Vom gesamten Baufeld wurde mittels Drohne eine digitale Geländeaufnahme erstellt, in der die Ausführungsplanung als 3D-Modell konstruiert und als Drei-Fenster-Plan digital eingefügt wurde (Abb. 2). So hatte man bereits bei der Ausführungsplanung und bei späteren Plananpassungen sämtliche Auswirkungen auf die Trasse und das Baufeld im Blick.

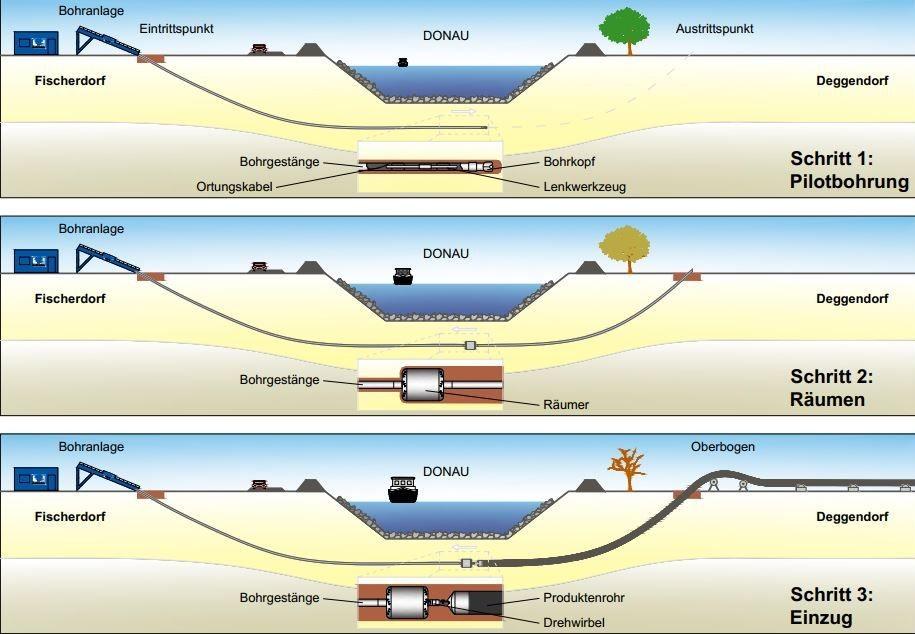

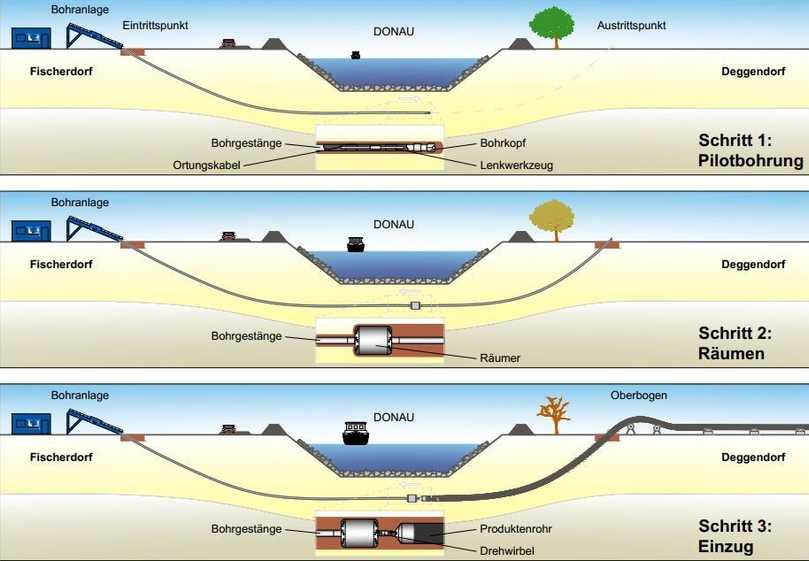

Mit der Vorgabe des Auftraggebers von einem Mindestdurchflussvolumen von 120 l/s und einer Redundanzleistung von ebenfalls 120 l/s bei einem Neubau des Dükers wurden zwei parallele Stahlröhren mit einem Durchmesser von jeweils 400 mm gewählt. Die beiden Stahlrohrstränge sollten mittels einer Horizontalspülbohrung unter der Donau hindurch ausgeführt werden. Diese Bauweise ist als äußerst umwelt- und ressourcenschonend einzustufen, da hier nur für die Erstellung der Start- und Zielgruben Aushubarbeiten notwendig sind. Aufgrund der Stranglänge von jeweils ca. 330 m war hierfür eine Spülbohranlage der Kategorie Großbohrtechnik mit einer Leistung von 1.000 kN erforderlich, was einer Zug- und Schubkraftleistung von etwa 100 t entspricht. Eine weitere Vorgabe des Bauherrn war die Fertigstellung bzw. Inbetriebnahme der Dükerleitung bis Ende des Jahres 2020. Dies ergab eine reine Netto-Bauzeit von vier Monaten.

In der Beauftragung „Planen + Bauen“ war auch die gesamte Genehmigungsplanung enthalten. Von der Pfaffinger Unternehmensgruppe erfolgte daher die Ausarbeitung der Gestattungsanträge bei den zuständigen Behörden. Beim Landratsamt Deggendorf wurde der Antrag auf wasserrechtliche Erlaubnis nach § 3 WHG und beim Wasserstraßen- und Schifffahrtsamt Donau MDK in Regensburg der Antrag auf Erteilung einer wasser- und schifffahrtspolizeilichen Genehmigung gestellt. Des Weiteren mussten mit den Grundstückseigentümern – auf der Nordseite die Stadt Deggendorf und die Technische Hochschule Deggendorf sowie auf der Südseite ein privater Eigentümer – Pachtverträge für die Inanspruchnahme der benötigten Flächen vorbereitet und geschlossen werden.

Zu den umfangreichen Vorarbeiten gehörte auch die Erstellung eines Bodengutachtens, in dem jeweils mit einer Bohrung im Uferbereich auf der Nord- und Südseite der Donau in 25 m Tiefe die Bodenbeschaffenheit erschlossen wurde.

Die Tiefe der Aufschlussbohrungen von 25 m ergab sich aus der Lage des tiefsten Punktes des Dükerstranges unter der Donau. Unter den fluvialen Ablagerungen wurden ab einer Tiefe von ca. 16 m tertiäre Sedimente wie Ton, Schluff und Sand erkundet. Das erstellte Bodengutachten gab somit auch Aufschluss über die Bohrbarkeit der Trasse. Aufgrund naturschutzrechtlicher Belange wurde ein landschaftspflegerischer Begleitplan erstellt, in dem aber – auch in Folge der umwelt- und ressourcenschonenden Bauweise – keine wesentlichen oder bleibenden Beeinträchtigungen während oder nach der Baumaßnahme erwartet wurden. Des Weiteren wurden im Bereich der Start- und Zielgruben Erdarbeiten zur Anbindung an die Bestandsleitungen vorgenommen. Dies machte auch eine Bestätigung der Kampfmittelfreiheit erforderlich. Durch die Luftbildauswertung der Befliegungen im Zweiten Weltkrieg konnten aber jegliche Belastungen mit Kampfmitteln ausgeschlossen werden.

Rohrsystem

Nachdem im August 2020 sämtliche beantragten Genehmigungen vorlagen, konnte Anfang September plangemäß mit den Bauarbeiten begonnen werden. Nach dem Herstellen der Baustelleneinrichtungsflächen auf beiden Seiten der Donau wurde der Schweißplatz für die Stahlrohre vorbereitet. Die Rohre wurden von der Fa. Mannesmann Line Pipe in der hohen Stahlgüte L 355 mit der Dimension 406,4 x 8,0 mm und einer maximal zulässigen Zugkraft von 160 t gefertigt. Die höhere Stahlgüte L 355 erhielt auch deshalb den Zuschlag, weil hier gegenüber der Stahlgüte L 235 ein geringerer Biegeradius von ca. 115 m zulässig war, der beim späteren Einzug des Rohrstranges eine erhebliche Rolle spielte.

Die Stahlrohre wurden innen mit einer trinkwasserzugelassenen Zementmörtelauskleidung in einer durchschnittlichen Stärke von etwa 5 mm beschichtet. Aus Korrosionsschutzgründen und zum Schutz der Stahlrohre gegen die hohe Beanspruchung beim Horizontalspülbohren, waren die Rohre mit einer Baulänge von 16 m neben einer verstärkten PE-Außenisolierung (PE-v) zudem noch werksseitig mit einer GFK-Außenbeschichtung versehen worden. Die Stahlrohre wurden dazu nach der Fertigung im Stahlwerk von der Fa. TDC International mit einem GFK-Außenschutz aus duroplastischem Material beschichtet, das aus ungesättigtem Polyesterharz und hochwertigen Textilglasfasern besteht. Die sogenannte „pau wrap TL“-Beschichtung mit GFK bietet eine zusätzliche Schutzmaßnahme gegen Steine und schwierige Bedingungen im Erdreich und ist besonders für eine grabenlose Verlegung im Horizontalspülbohrverfahren geeignet.

Schweißverfahren und Qualitätssicherung

Im Abstand von 16 m – dies entspricht der Baulänge eines Rohres – wurde die zweite Station aufgebaut. Hier wurden die Schweißnähte zuerst geröntgt und nach Freigabe des Prüfinstitutes isoliert. Aufgrund der hohen Qualitätsansprüche entschied sich die Pfaffinger Unternehmensgruppe für eine zerstörungsfreie Werkstoffprüfung (ZFP) von 200 Prozent der Schweißnähte. Die zerstörungsfreie Werkstoffprüfung wurde im RT- und UT-Prüfverfahren der Prüfklasse B nach DIN EN ISO 5817 von der Fa. ZFP-München durchgeführt. Bei sämtlichen Prüfungen konnten keine fehlerhaften Schweißnähte festgestellt werden. Zudem wurde der TÜV Süd von der Pfaffinger Unternehmensgruppe als externe Prüfungsstelle beauftragt, um die Baumaßnahme qualitätssichernd zu begleiten.

Nach dem Vorliegen des erfolgreichen Röntgenbefundes erfolgte das Sandstrahlen der Schweißnähte sowie das Aufbringen der verstärkten PE-Isolierung als Korrosionsschutz nach DVGW GW 15. Im Anschluss daran wurden die Schweißnähte vom TDC-Montageteam mit dem GFK-System pau wrap FJC nachumhüllt. Die Nachumhüllung wurde im Zuge der Eigenüberwachung nach dem Austrocknungsvorgang mit einer elektrolytischen Porenprüfung kontrolliert. Auch bei dieser Prüfung ergaben sich keine Fehlerstellen.

Vorstrecken der Rohrstränge

Der zweigeteilte Rohrstrang musste also unmittelbar vor dem Einzug in die richtige Lage gebracht, zusammengeschweißt, geröntgt und nachisoliert werden. Dieser Arbeitsvorgang nahm rund acht Stunden in Anspruch. Im zweiten Schritt musste der vorgestreckte Rohrstrang über das Lichtraumprofil des Bahngleises zur Rohreinzugsbaugrube gezogen werden.

Hierdurch ergab sich mit der Einzugsdauer ein Zeitfenster von zwei Arbeitstagen, in welchem der Rohrstrang über dem Lichtraumprofil des Gleises in einer Höhe von mindestens 6 m gehalten werden musste (Abb. 5).

Für die Beantragung der Gleisüberquerung war ein Betra-Antrag (Betriebs- und Bauanweisung der DB) bei der Deutschen Bahn über einen zugelassenen Bauüberwacher zu stellen, welcher dann nach Antragszulassung auch die Arbeiten überwachte. Das Zeitfenster von je zwei Tagen Einzugsdauer musste im Vorlauf von sechs Wochen festgelegt werden. Somit durften sich also keinesfalls Terminverschiebungen bei der Ausführung ergeben.

Horizontalspülbohrung mit Großbohrtechnikanlage

Parallel zu den Rohrbauarbeiten wurde die Aufstellfläche der Großbohrtechnikanlage am Südufer Fischerdorf mit einer benötigten Fläche von 50 x 50 m vorbereitet. Zum Einsatz kam eine Großbohrtechnikanlage PD 100/50 RP der Firma Beermann mit einer Zug- und Schubkraftleistung von 1.000 kN (100 t). Mit den Bohrarbeiten wurde plangemäß am 5. Oktober begonnen. Die größte Herausforderung für die Beermann-Bohrexperten war die termingerechte Herstellung beider HDD-Bohrungen, damit die bereits zugleich die Bentonitsuspension durch das Innengestänge eingebracht. Diese Spülflüssigkeit erleichtert den Bohrvorgang und stützt zugleich den Bohrkanal.

Das exakte Mischungsverhältnis der Spülflüssigkeit wurde dabei ständig von einem Spülungstechniker überwacht und dokumentiert. Bei einem erwarteten Bedarf von maximal 1.300 l/min wurde die anfallende Spülflüssigkeit umwelt- und ressourcenschonend mit einer separaten Recyclinganlage wiederaufbereitet. Die Spülflüssigkeit wurde dazu mit einer separaten PE-Rohrleitung DA 160 als Rückspülleitung von der Zielgrube am Nordufer zur Recyclinganlage am Südufer zurückgepumpt.

Eine weitere Herausforderung war es, den Bohrkopf zielgenau in der Rohreinzugsbaugrube ankommen zu lassen. Aufgrund des Austrittspunktes zwischen den beiden Bestandsleitungen DN 400 und DN 700, die im Abstand von 1,40 m übereinander verlegt wurden, musste der Bohrkopf mit höchster Präzision zwischen bei den Bestandsleitungen gesteuert werden. Die Steuerung der horizontalen und vertikalen Lage des Bohrkopfes wurde mit einem kabelgeführten Kreiselkompass überprüft und dokumentiert. Durch dieses System der Fa. Drillguide war eine Lage- und Höhenbestimmung entlang der 360 m langen Bohrstrecke jederzeit mit einer exakten Genauigkeit im Zentimeterbereich möglich. Durch die hervorragende Leistung des Bohrpersonals kam der Bohrkopf in beiden Bohrungen mit einer minimalen Höhenabweichung von 21 cm bei einem Austrittswinkel von 18 Grad in den Zielbaugruben an.

Aufweitung und Räumung des Bohrkanals

Das Bohrloch der Pilotbohrung musste von 230 mm stufenweise auf 560 mm aufgeweitet werden, um den Bohrkanal für den späteren Einzug des Medienrohres vorzubereiten. Diese Aufweitung entspricht einer Durchmesservergrößerung von 38 % gegenüber dem Hauptrohr. Hierzu wurde in der Zielbaugrube am Bohrgestänge ein Backreamer (Räumer) mit einem Durchmesser von 560 mm angebracht und durch das Bohrloch rückwärts gezogen. Das geräumte Bohrgut (Cuttings) wurde am Südufer aufgefangen und von der Spülflüssigkeit separiert. Die verbleibenden Feststoffe wurden nach einer Bodenanalyse der Entsorgung zugeführt.

Um das verbleibende Bohrgut aus dem Bohrkanal zu entfernen und das Bohrloch zu kalibrieren, wurde unmittelbar vor dem Einzug ein Säuberungsgang mit einem Tonnenräumer (Durchmesser 480 mm) ausgeführt. So konnte sichergestellt werden, dass keine Fremdkörper den bevorstehenden Einzug behindern.

Einzug des Rohrstranges

Anschließend wurde der vorgestreckte Rohrstrang in das Bohrloch eingezogen. Exakt zum beantragten Zeitfenster für die Gleisquerung erreichte das Bohrgestänge am 21. Oktober die Zielgrube. In der Baugrube wurde der Rohrstrang mit dem vorher an das Produktenrohr angeschweißten Ziehkopf an das Bohrgestänge angekoppelt (Abb. 8). Durch den Austrittswinkel von 18 Grad ergab sich beim Ankoppeln ein Oberbogen, der natürlich in keinem Fall den Mindestbiegeradius des Rohrstranges von 115 m unterschreiten durfte. Für den beim Einzug aus dem 3D-Modell rechnerisch ermittelten auftretenden Biegeradius von 163 m war hiermit eine ausreichende Sicherheit vorhanden. Zur Lagekontrolle und zum Verschieben des ca. 40 t schweren Rohrstranges mit einer Gesamtlänge von 365 m wurden zwei Autokräne mit jeweils 130 und 70 t Tragkraft eingesetzt. Am Ausleger der Autokräne waren dabei Absenkvorrichtungen mit Rollen (Roller Cradle) angebracht, die ein lage- und höhengerechtes Nachschieben des Rohrstranges gewährleisteten.

Das beim Einzug erforderliche Lichtraumprofil von 6 m über dem Gleis wurde ständig vom Bauüberwacher überprüft und eingehalten. Der erste Einzug wurde mit einer Dauer von vier Stunden am 21. Oktober erfolgreich abgeschlossen. Die kurzzeitig aufgetretene maximale Zugkraft lag mit 24 t (entspricht 15 % der zulässigen Zugbeanspruchung des Stahlrohres) weit unterhalb des Grenzwertes. Auch der zweite Einzug konnte termingerecht mit einer maximalen Zugbelastung des Rohres von 20 t in der nahezu gleichen Dauer am 11. November ausgeführt werden. Die endgültige Lage des Dükers befindet sich an der tiefsten Stelle etwa 18 m unter der Flusssohle der Donau.

Abschluss der Arbeiten

Nach dem erfolgreichen Abschluss der zweiten Bohrung konnten der Umbau und die Neuinstallation der Rohrleitungsarmaturen in den beiden Dükerschächten Deggendorf und Fischerdorf durchgeführt werden. Parallel zur Schachtinstallation wurden die Rohrstränge nach den Vorgaben des DVGW Regelwerkes W 400-2 einer Druckprüfung in Höhe von 21 bar unterzogen. Ebenso wurde nach einer Spülung die Keimfreiheit der Leitung nach der Trinkwasserverordnung in zwei aufeinanderfolgenden Probennahmen nachgewiesen.

Rohrpost abonnieren!

Wir graben für Sie nach Neuigkeiten. Die Ergebnisse gibt es bei uns im Newsletter.

Jetzt anmelden!

Nach Vorliegen des einwandfreien Analyseergebnisses konnte die Pfaffinger Unternehmensgruppe die Dükerleitung am 18. Dezember 2020 dem Auftraggeber übergeben. Die Arbeiten wurden, trotz der großen Herausforderungen an das Baustellenpersonal, termingerecht fertiggestellt, was vor allem der guten Zusammenarbeit mit dem Bauherrn und der adäquaten Terminkoordination zu verdanken war.

(Erstveröffentlichung in der bbr)

Weiterlesen:

Neueste Beiträge:

Meistgelesene Artikel

Für welche Leistungsart interessieren Sie sich?

Bauleistungen

Dienstleistungen

Lieferleistungen

Top Bau-Themen:

Aktuelle Termine für unterirdische Infrastruktur

Jetzt zum Newsletter anmelden:

Leitungsbau, Kanalsanierung, Abwasser – erfahren Sie das wichtigste rund ums Thema unterirdische Infrastruktur.