Elektro-Rückbau in Erlangen mit Volvo und Husqvarna

Vollelektrisch, leise und emissionsfrei: Auf dem Siemens-Campus in Erlangen läuft derzeit der weltweit erste Rückbau im industriellen Maßstab ganz ohne Diesel. Elektrobagger, Abbruchroboter und E-Lkw arbeiten Hand in Hand, um CO₂-Emissionen zu vermeiden. Ein Leuchtturmprojekt für die Bauwirtschaft.

Neues Schulungsprogramm von PERI bringt praxisrelevantes Wissen auf den Punkt

PERI startet die Schulungssaison 2025/2026: Seminare zu Sichtbeton, Brückenbau, digitaler Planung und Gerüstbau – praxisnah und anwendungsorientiert.

Siemens setzt auf CO2-Reduzierung

„Wir haben uns ehrgeizige Nachhaltigkeitsziele gesetzt und wollen bis 2030 klimaneutral sein“, sagt Daniel Bechmann, General Manager von Siemens Real Estate (SRE), der das Bauprojekt in Erlangen verantwortet. Bei den Neubauprojekten sei Siemens bereits weitestgehend CO2-neutral im Betrieb. Jetzt will er die Gelegenheit nutzen und auch beim notwendigen Rückbau eine erhebliche CO2-Reduzierung auf der Baustelle erzielen.

Volvo, Husqvarna und Robert Aebi als Partner

So ein Großprojekt ist allein mit einem Umschlagbagger wie dem Volvo EW240 Electric MH nicht zu schaffen. Dessen ist sich Michael Metzner bewusst. Der Geschäftsführer von Metzner Recycling in Frensdorf hat diesen Großauftrag von Siemens an Land gezogen und muss nun mehrere Gebäude mit 3.300 m2 Grundfläche und fast 24.700 m3 Gebäudevolumen innerhalb von drei Monaten möglichst emissionsfrei abreißen. Das funktioniert nur mit den richtigen Partnern, die Metzner in Volvo Construction Equipment (VCE), Volvo Trucks, Husqvarna Construction und VCE-Vertragspartner für Süddeutschland Robert Aebi gefunden hat. Zusammen setzen sie den kompletten Baustellenprozess vom Abriss über Maschinenkombination und Recycling bis hin zur Logistik vollelektrisch um.

Herausforderung: Woher den Strom nehmen?

Was wie ein Pilotprojekt erscheint, ist eigentlicht ein praxisnaher Feldversuch mit konkreten Anforderungen, realen Rahmenbedingungen und messbaren Ergebnissen. Im Vorfeld musste geklärt werden, wo der ganze Strom für die elektrische Baustelle überhaupt herkommen kann und wie viel davon überhaupt benötigt wird. Mit einem etwas größeren Baustromverteiler war es hier nicht getan. Schnell war klar, dass eine eigenständige 20.000-Volt-Trafostation und eigene Schnelladesäulen auf dem Platz gebraucht werden.

Vollelektrische Maschinenflotte

Mehrere vollelektrische Baumaschinen von Volvo CE und Husqvarna Construction kommen zum Einsatz, entkernen die Gebäude und zerlegen und zerkleinern sie Stück für Stück ohne jegliche Abgasemissionen. Den elektrischen Maschinenpark ergänzen zwei Elektro-Lkw von Volvo Trucks, die bei laufendem Abbruchbetrieb die Logistik übernehmen und sortenrein getrennte Materialien wie Metallschrott, Stromkabel, Kunststoffe oder Rigips abtransportieren, die nicht vor Ort recycelt werden können. Auch den Transport der Baumaschinen zur Baustelle hat ein Volvo FH Electric per Tieflader übernommen. Für die batterieelektrischen Lkw, Radlader und Bagger von Volvo stehen Schnelladesäulen mit mindestens 150 kW in unmittelbarer Nähe zur Trafostation bereit.

Baustoff-Recycling direkt auf der Baustelle

Alle Abläufe wurden so organisiert, dass die meisten Baureste direkt auf der Baustelle fachgerecht recycelt und als Rohstoffe für Folgeprojekte vorbereitet werden. Das Ziel heißt Emissionen reduzieren, Transporte vermeiden, Ressourcen effizient nutzen. Aus dem Abbruch lassen sich rund 12.800 t mineralisches Recycling-Material gewinnen, hat Metzner errechnet. Die sollen beim Neubau direkt vor Ort wieder verwendet werden. Deshalb garantiert Metzner Recycling eine Recyclingquote der Baumaterialien von 96 Prozent.

Recycling-Beton für den Unterbau

Für das Wiederverwerten der anfallenden Reststoffe ist die kettenmobile Kleemann Elektro-Brecheranlage Mobirex MR 100 NEOe vor Ort, die kontinuierlich von einem Volvo-Raupenbagger EC230 Electric mit mineralischem Abbruch gefüttert wird. Den hat zuvor ein gewaltiger Volvo L120-Radlader in wohl portionierte Haufen zusammengeschoben. Der gebrochene Beton in unterschiedlichen Korngrößen wird später als Unterbau bei Bodenplatten, als Zuschlagstoff zum Beton oder als Doppelbodenplatten verwendet.

„Dass wir nun den ersten großen Schritt zur vollelektrischen und damit emissionsarmen Rückbau-Baustelle als technischen Standard geschafft haben, ist für mein Team und unsere Bauherren ein riesiger Erfolg“, sagt Micheal Metzner. Damit reagiert der Recycling-Profi nicht nur auf technische und ökologische Herausforderungen, sondern will ein deutliches Zeichen für eine zukunftsfähige Bauwirtschaft im Sinne der Ressourcenschonung, Emissionsvermeidung und zirkulären Wertschöpfung setzen.

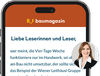

Abbruchroboter im Gebäude-Inneren

Husqvarna DXR 145 trennt Metall

Husqvarna DXR 305 nimmt sich Innenwände vor

In der ersten Etage werkelt der Husqvarna DXR 305. Der Roboter der 2,0-t-Klasse hängt am dicken Stromkabel und holt mit seinem DCR-Greifer die verzinkten Lüftungskanäle von der Decke oder reißt mit Brecher und Stahlschere Innenwände ein. Dafür ist kein Rollgerüst nötig und es wird nur kalt geschnitten, so dass keine giftigen, gesundheitsgefährdenden Dämpfe entstehen können.

Abbruchroboter ferngesteuert

Bis 5,50 m in der Höhe ist der DXR 305-Roboter mit 27 kW Leistung einsatzfähig. Sein Gummiketten-Fahrwerk, den gelenkigen Arbeitsarm und die Stützausleger steuert der Mann über die kabelgebundene Fernbedienung an. Den Staub und Mikrostaub, den das Gerät beim Abbruch im Gebäude erzeugt, filtert ein Husqvarna-Luftreiniger mit fast 99 Prozent Filterwirkung bei den Silikaten heraus. Das im schwedischen Husqvarna gegründete Unternehmen hat aktuell bereits 40 Prozent seines Portfolios elektrifiziert – entweder per Kabel oder Akku-Technik.

Gemeinsam zur CO2-armen Baustelle

„Dieser vollständig elektrisch betriebene Rückbau beweist die Machbarkeit von Baustellen mit Null-Emissionen. Die Erkenntnisse, die wir daraus ziehen können, sind für alle Beteiligten äußerst wertvoll. Wenn wir uns mit führenden Unternehmen der Branche zusammentun, können wir den Wandel gemeinsam vorantreiben“, sagt Mathias Pfitzenmeier, VP Sales & Services Deutschland von Husqvarna Construction. Das Unternehmen trage mit seinem Wissen über Abbruchroboter und Staubmanagement-Geräten dazu bei, den Weg zu CO2-armen Baustellen zu ebnen.

"Wir brauchen solche Projekte wie Erlangen"

Für Volvo CE ist dieses Projekt ein weiterer Baustein in der Umstellung auf emissionsfreie Maschinenlösungen. „Unsere Transformation ist keine Vision mehr, sondern Realität“, versichert Therese Schmitz-Hillebrecht, Head of Market Area Central Europe bei VCE. Und weiter: „Wir wollen in der gesamten Wertschöpfungskette bis 2040 CO2-neutral arbeiten. Dafür brauchen wir solche Projekte wie in Erlangen. Deutschland ist für uns der größte Markt bei Baumaschinen. Deshalb ist das Projekt so wichtig."

Erlangen als reales Lernumfeld für alle Beteiligten

Volvo CE entwickelt nicht nur elektrische Baumaschinen, sondern begleitet eigenen Aussagen zufolge seine Partner auf dem Weg in eine emissionsfreie Zukunft. Dass ein Unternehmen wie Metzner den Mut zeige, diesen Weg gemeinsam mit VCE zu gehen, sei ein starkes Zeichen. Die Baustelle diene dabei nicht nur als technisches Versuchsfeld, sondern als echtes Lernumfeld. Alle am Projekt Beteiligten – von Maschinenführern über Planern bis zu Logistikern – können sich im sicheren Rahmen mit der neuen Technik und den Anforderungen vollelektrischer Baustellen vertraut machen. Gemeinsam zeigen die beteiligten Partner, welches Potenzial heute bereits im elektrischen Bauen steckt.

Im Bau kennen wir uns aus!

Für Sie bauen wir unseren Newsletter mit den relevantesten Neuigkeiten aus der Branche.

Gleich abonnieren!

Ziel: Rückbau bis September abgeschlossen

Spätestens im September 2025 soll der Rückbau abgeschlossen sein. Ersten Schätzungen zufolge rechnen die Projektpartner bei dem Leuchtturmprojekt für die Bauwirtschaft bis dahin mit der Einsparung von rund 24.000 l Diesel und fast 70 t schädlichem Klimagas. Siemens investiert 500 Mio. Euro in den Standort

Gleichzeitig geht der Ausbau der Forschungs- und Fertigungskapazitäten am neuen Campus von Siemens in Erlangen vonstatten. Der folgt einem zukunftsweisenden Nachhaltigkeits- und Energiekonzept. Das rund 200.000 m2 große Areal wird laut Siemens konsequent nach einem Null-Emissionen-Standort ausgerichtet, der höchste Nachhaltigkeitskriterien erfüllt. Dafür will das Technologieunternehmen rund 500 Mio. Euro investieren. Der Standort soll sich zum weltweiten Forschungs- und Entwicklungs-Zentrum sowie zum „Nukleus für weltweite Technologie-Aktivitäten im industriellen Metaverse“ entwickeln.

Emissionsfreier Rückbau in Erlangen mit Volvo und Husqvarna: Weitere Bilder

Neueste Beiträge:

Meistgelesene Artikel

Für welche Leistungsart interessieren Sie sich?

Bauleistungen

Dienstleistungen

Lieferleistungen

Verwandte Bau-Themen:

Top Bau-Themen:

Jetzt zum Newsletter anmelden:

Lesen Sie Nachrichten zu Bauwirtschaft und Baupolitik aus erster Hand. Plus: Hoch-, Tief- und Straßenbau.