SBM tüftelt an autonomer Brechanlage

Mit dem raupenmobilen Prallbrecher Remax 600 bringt SBM Mineral Processing eine völlig neue Größenklasse auf den Markt. Spannender noch als die beeindruckenden Leistungsdaten des neuen Flaggschiffs sind aber die Pläne der Österreicher, die Brechanlage zur autonomen Maschine weiterzuentwickeln.

Neues Schulungsprogramm von PERI bringt praxisrelevantes Wissen auf den Punkt

PERI startet die Schulungssaison 2025/2026: Seminare zu Sichtbeton, Brückenbau, digitaler Planung und Gerüstbau – praxisnah und anwendungsorientiert.

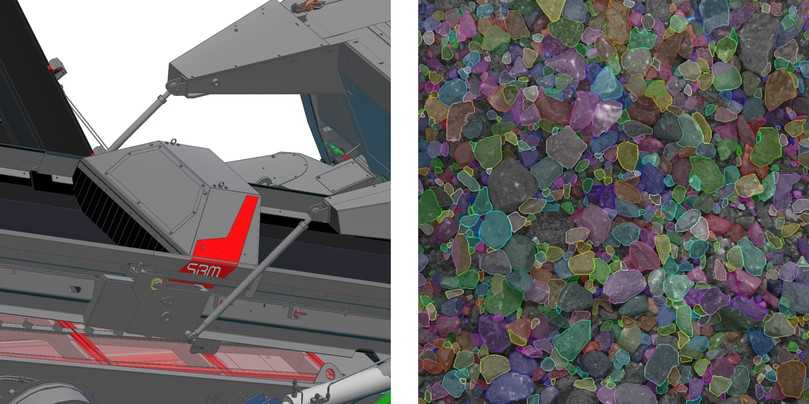

Mehr als drei Jahre intensive Entwicklungsarbeit eigener und externer Experten stecken laut Helmut Haider, SBM-Vertriebsleiter Aufbereitung, im neuen Remax 600. „Wir haben wieder pünktlich geliefert“, so Haider angesichts der eng getakteten Modellpremieren in den vergangenen Jahren, mit denen der Aufbereitungsspezialist seine Palette an raupenmobilen Jawmax-Backenbrechern und Remax-Prallbrechern zu einem hochaktuellen Portfolio mit jeweils sechs Modellen von 23 bis 160 Tonnen Transportgewicht ausbaute. Bis auf den Großbackenbrecher Jawmax 800 bieten alle Modelle kompakte Abmessungen für den wirtschaftlichen One-Piece-Transport und dies trotz diesel-elektrischem Hybrid-Antrieb mit Plug-In-Option und vollausgerüsteten Brecher- und Siebeinheiten. Auch beim grundlegend neu entwickelten Remax 600 setzte SBM Mineral Processing auf das hochmobile Anlagenkonzept, das Naturstein-Produzenten und Recyclingbetrieben gleichermaßen die volle Flexibilität und hohe Produktivität eines Groß-Prallbrechers eröffnet.

Remax 600 Prallbrecher produziert hochwertige Endkörnungen

Tatsächlich definiert der Remax 600 mit den 600 t/h seines weiterentwickelten 1400er-Prallbrechers 13/14/4 mit 1.380 x 1.000 mm-Einlauf (B x H) für Aufgabegrößen bis 900 mm ein komplett neues Leistungssegment in der mobilen Primär- und Sekundärzerkleinerung. Dank effizienter Vorabsiebung, dreifacher Windsichtung und hocheffizienter Magnetabscheidung sowie dem optionalen Ein-/Zwei-/Dreideck-Nachsieb lassen sich bis zu fünf hochwertige Fraktionen in einem Durchgang produzieren. „Ähnlich schwere Anlagen im Wettbewerb bieten nur deutlich kleinere Brecher. Vergleicht man Durchsatzleistungen, Produktvielfalt und relevante Ausrüstungen, liegen wir meist schon deutlich über 100 Tonnen Transportgewicht in mehreren Einheiten“, erklärt Helmut Haider. Je nach Ausrüstung lediglich zwischen 60 und 80 Tonnen bringt hingegen der Remax 600 aufs Tiefbett – selbst voll ausgerüstet misst die Anlage schlanke 22,0 x 3,49 x 3,80 m (LxBxH).

Dabei bietet der Remax 600 ein vollständiges Paket an Standardausrüstungen und Optionen, das die hohe Wertschöpfung durch eine Vielzahl qualitativ hochwertiger Endkörnungen gewährleistet. Dazu zählen neben der serienmäßigen Vorabsiebung über ein Doppeldeck-Kreisschwingersieb (B: 1.300 mm x L: 2.400 mm) insbesondere die drei optionalen Kreisschwinger-Nachsiebeinheiten (1-, 2-, 3-Deck; B:1.800 x L:5.500 mm) – jeweils inklusive Überkorn-Rückführung und hoch auskragenden Austragsbändern für groß dimensionierte Produkthalden. Ein echtes Novum in dieser Maschinenklasse ist laut SBM der sehr effiziente Überbandmagnet mit optionalem Längsaustrag, der gerade im Recycling eine hohe Reinheit der Endprodukte gewährleistet. Alle Ausrüstungen und die Seitenwände des 9-m³-Aufgabebunkers lassen sich hydraulisch einklappen und verbleiben an der Maschine. Dies ermöglicht kurze Rüstzeiten der stützenlosen Anlage ohne weitere Hilfsmittel selbst im Ein-Mann-Betrieb. Unterstützt wird der Maschinist dabei von den Startroutinen der SBM-Anlagensteuerung Crush Control mit ihrem zentralen 10‘‘-Display, der multifunktionalen Funkfernbedienung sowie dem cloudbasiertem Fernzugriff auf alle Betriebszustände via Smartphone oder Tablet.

Sparsamer diesel-elektrischer Antrieb

Die seit Anfang dieses Jahres laufenden Feldtests, die der Kooperationspartner Hans Zöchling GmbH unter Baustellenbedingungen, im Steinbruch Ramsau und angrenzenden Recyclingdepots mit inzwischen mehreren zehntausend Tonnen unterschiedlichster Ausgangstoffe durchführt, ergaben laut SBM wirtschaftliche Durchschnittswerte von 34-46 l/h Diesel bzw. eine Leistungsaufnahme von 140 – 200 kWh. „Dieser SBM-typische Verbrauchsvorteil war sicherlich auch entscheidend dafür, dass die auf der Bauma spürbare Begeisterung sehr schnell in echtes Kaufinteresse und bereits lange vor Marktstart in konkrete Bestellungen umschlug“, berichtet Helmut Haider. „Neben unseren eigenen Händlern zeichneten bereits auch die ersten Endkunden – wir gehen davon aus, dass wir unsere Produktionsplanungen für den Remax 600 im nächsten Jahr deutlich nach oben anpassen dürfen.“

Forschungsprojekt zum autonomen Brechen

Derzeit arbeiten die Teams an der Entwicklung der leistungsfähigen Sensorik, mit der die Maschine eigenständig Art und Zusammensetzung des Aufgabeguts und die Korngrößenverteilung der Endprodukte erfassen kann. Gemeinsam mit den ebenfalls in Echtzeit ermittelten Lastzuständen von Brecher und Fördereinrichtungen leitet die Crush Control-Steuerung alle vor Ort ermittelten Werte über eine Cloudlösung in die SBM-Zentrale. Ein dort erstellter „digitaler Zwilling“ gleicht die realen Maschinenleistungen mit Tausenden hinterlegter Referenz-Daten aus 1:1-Güteprüfungen, Labortests und Computersimulationen ab (Gesteinseigenschaften, Sieblinien, Kornformen, etc.). Die daraus ermittelten Optimierungspotenziale werden an die Maschinensteuerung zurückgesandt und ermöglichen vor Ort eine unmittelbare und ständige Anpassung aller Prozessstufen bis hin zu Windsichtern und Magnetaustrag ohne Betriebsunterbrechungen.

Im Bau kennen wir uns aus!

Für Sie bauen wir unseren Newsletter mit den relevantesten Neuigkeiten aus der Branche.

Gleich abonnieren!

Das autonome Brechen soll Betreiber und Bedienpersonal erheblich unterstützen und entlasten: So lässt sich die Anlage datenbasiert bereits vor Standort- oder Materialwechseln über die richtige Auswahl der Siebmedien exakt auf die Anforderungen hin konfigurieren. Über eine interaktive Menüsteuerung können auch unerfahrene Maschinisten die Produktion präzise einstellen – je nachdem ob maximaler Ausstoß, minimaler Kraftstoffverbrauch („Eco-Mode“) oder die mengenoptimierte Produktion bestimmter Wertkörnungen gefragt sind. Eine weitere Entlastung bringt auch eine neuartige integrierte Werkzeugüberwachung im Prallbrecher, die während der Produktion verschleißbedingten Qualitätseinbußen entgegensteuert und wichtige Unterstützung bei der vorausschauenden Wartung leistet.

Neueste Beiträge:

Meistgelesene Artikel

Für welche Leistungsart interessieren Sie sich?

Bauleistungen

Dienstleistungen

Lieferleistungen

Verwandte Bau-Themen:

Top Bau-Themen:

Jetzt zum Newsletter anmelden:

Lesen Sie Nachrichten zu Bauwirtschaft und Baupolitik aus erster Hand. Plus: Hoch-, Tief- und Straßenbau.